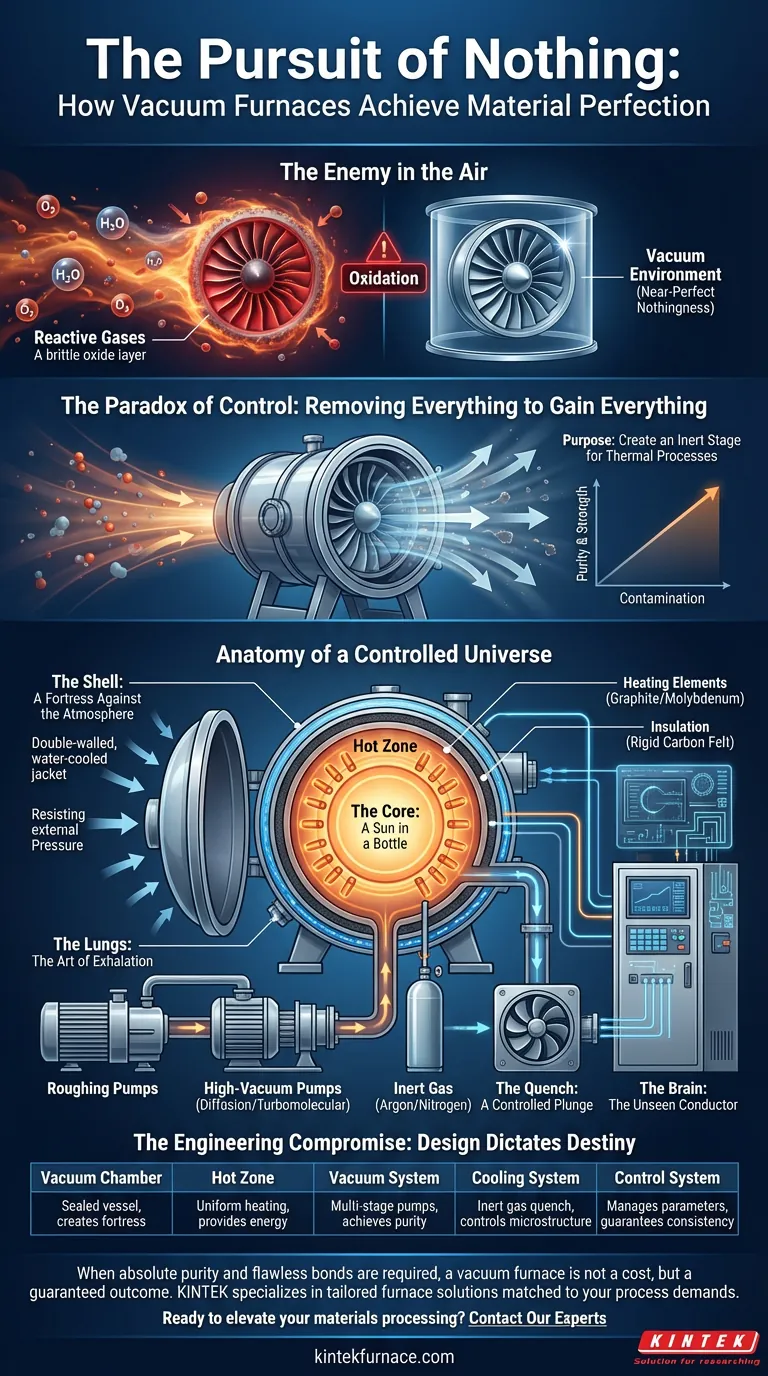

El Enemigo en el Aire

Imagine la pala de una turbina de un motor a reacción, girando a 10.000 RPM mientras brilla al rojo cereza. Está forjada en una superaleación, un material llevado al límite absoluto de la física. Su supervivencia depende de una estructura interna impecable y una superficie perfectamente limpia.

La mayor amenaza para esta perfección no es solo el calor extremo de su entorno operativo, sino el aire que respiramos. A altas temperaturas, el oxígeno de la atmósfera se convierte en un agente altamente reactivo, atacando agresivamente la superficie del metal. Esto es oxidación.

Esta reacción no solo causa decoloración. Crea una capa quebradiza y microscópica de contaminación, una semilla de posible fallo. Para componentes críticos en la industria aeroespacial, implantes médicos o electrónica avanzada, tal defecto es inaceptable.

La solución no es luchar contra el aire, sino eliminarlo por completo.

La Paradoja del Control: Eliminarlo Todo para Ganarlo Todo

Un horno de vacío es fundamentalmente un instrumento de control. Su propósito es crear un entorno de casi nada perfecto.

Al evacuar la cámara, eliminamos los gases reactivos: oxígeno, vapor de agua y otros. Esto no es un acto pasivo; es la creación activa de un escenario inerte donde los procesos térmicos pueden ocurrir sin efectos secundarios químicos no deseados.

El impulso psicológico detrás de esto es la búsqueda de la certeza. En el vacío controlado de un horno, se elimina la variable de la contaminación atmosférica. Esto asegura que el material que se introduce es el material que se obtiene, solo que más fuerte, más puro y metalúrgicamente más limpio.

Esta pureza permite procesos que son imposibles al aire libre, como el brasado a alta temperatura, donde las superficies perfectamente limpias deben unirse para formar una unión metalúrgica sin fisuras.

Anatomía de un Universo Controlado

Un horno de vacío es un sistema complejo donde cada parte sirve a un único maestro: mantener la integridad del vacío.

La Carcasa: Una Fortaleza Contra la Atmósfera

La cámara de vacío es la primera línea de defensa. Construida con acero de alta resistencia, debe soportar más de 14 libras por pulgada cuadrada de presión atmosférica externa que intenta aplastarla. La mayoría de los diseños de alto rendimiento, como los de KINTEK, presentan una carcasa de doble pared con refrigeración por agua. Esto mantiene el exterior fresco y seguro, incluso cuando el interior arde a miles de grados.

El Núcleo: Un Sol en una Botella

Dentro de la cámara se encuentra la zona caliente, el corazón del horno. Consta de dos elementos clave:

- Elementos Calefactores: Fabricados con materiales como grafito o molibdeno que prosperan en vacío, estos elementos están dispuestos para proporcionar calor uniforme de 360 grados.

- Aislamiento: Capas de fieltro de carbono rígido o papel de grafito recubren la zona caliente, atrapando la energía térmica con una eficiencia increíble. Esto permite un calentamiento rápido, un control preciso de la temperatura y ciclos de enfriamiento rápidos.

Los Pulmones: El Arte de la Exhalación

La creación del vacío requiere un sistema de bombas de múltiples etapas. Es un proceso de eliminación sistemática del aire.

- Bombas de Pre-vacío: Estas bombas mecánicas eliminan la mayor parte del aire, llevando la cámara de la presión atmosférica a un vacío aproximado.

- Bombas de Alto Vacío: Una bomba de difusión o turbomolecular se encarga entonces de capturar las moléculas errantes restantes para lograr el nivel de vacío profundo final requerido para el procesamiento de alta pureza.

El Temple: Una Inmersión Controlada

Después del calentamiento, las piezas a menudo necesitan enfriarse rápida y uniformemente. El horno logra esto rellenando la cámara con un gas inerte de alta pureza como argón o nitrógeno. Un potente ventilador circula este gas, transfiriendo eficientemente el calor de las piezas a las paredes de la cámara refrigeradas por agua.

El Cerebro: El Director Invisible

Un sofisticado sistema de control es el sistema nervioso del horno. Gestiona con precisión el perfil de temperatura y los niveles de vacío, asegurando que cada ciclo sea estable, repetible y perfectamente alineado con las especificaciones del material.

El Compromiso de Ingeniería: El Diseño Dicta el Destino

No todos los hornos de vacío son iguales. El diseño es una serie de elecciones y compensaciones deliberadas, que equilibran el costo con la capacidad.

La elección más crítica es entre un diseño de "pared fría" y "pared caliente". Los hornos de pared fría, donde los elementos calefactores están dentro de una cámara refrigerada por agua, son el estándar para aplicaciones de alto rendimiento. Permiten temperaturas extremadamente altas, ciclos rápidos y una uniformidad superior.

La principal compensación es siempre el costo frente a la certeza. Un horno de vacío es una inversión significativa porque crear y mantener un vacío perfecto es un desafío de ingeniería. Usted paga por las complejas bombas, la robusta cámara y los controles de precisión. Lo que está comprando, sin embargo, no es solo una máquina; es un resultado garantizado.

| Componente | Función Principal | El "Por Qué" Detrás de Ello |

|---|---|---|

| Cámara de Vacío | Recipiente sellado para mantener el vacío y resistir la presión | Crea una fortaleza contra la contaminación atmosférica. |

| Zona Caliente | Entorno de calentamiento uniforme a alta temperatura | Proporciona la energía para el tratamiento sin puntos calientes. |

| Sistema de Vacío | Bombas de múltiples etapas para eliminar el aire | Logra la pureza necesaria para procesos avanzados. |

| Sistema de Refrigeración | Utiliza gas inerte y ventiladores para un enfriamiento rápido | Controla la microestructura final del material. |

| Sistema de Control | Gestiona la temperatura y el vacío para ciclos repetibles | Garantiza la consistencia y la calidad de lote a lote. |

Cuando su trabajo involucra metales reactivos como el titanio, requiere la pureza absoluta de materiales de grado médico, o depende de las uniones impecables del brasado de alta resistencia, la pregunta no es si puede permitirse un horno de vacío. Es si puede permitirse las consecuencias de no usar uno.

Aquí es donde entra la ingeniería especializada. En KINTEK, nos centramos en la construcción de sistemas de hornos de mufla, tubulares y de vacío que no son solo productos estándar, sino soluciones personalizadas. Nuestras profundas capacidades de personalización garantizan que su horno se ajuste con precisión a las demandas de su material y su proceso, brindándole un control absoluto sobre sus resultados.

¿Listo para elevar su procesamiento de materiales con una precisión y pureza inigualables? Contacte a Nuestros Expertos

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

Artículos relacionados

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo

- La Alquimia del Vacío: Cómo los Componentes del Horno de Vacío Ingenierizan la Perfección de los Materiales

- La Búsqueda de la Nada: Cómo el Control del Horno de Vacío Define el Destino del Material

- La Física de la Ausencia: Cómo los Hornos de Vacío Desafían los Límites del Calor

- Más allá del lote: Cómo los hornos de vacío continuos redefinen la metalurgia industrial