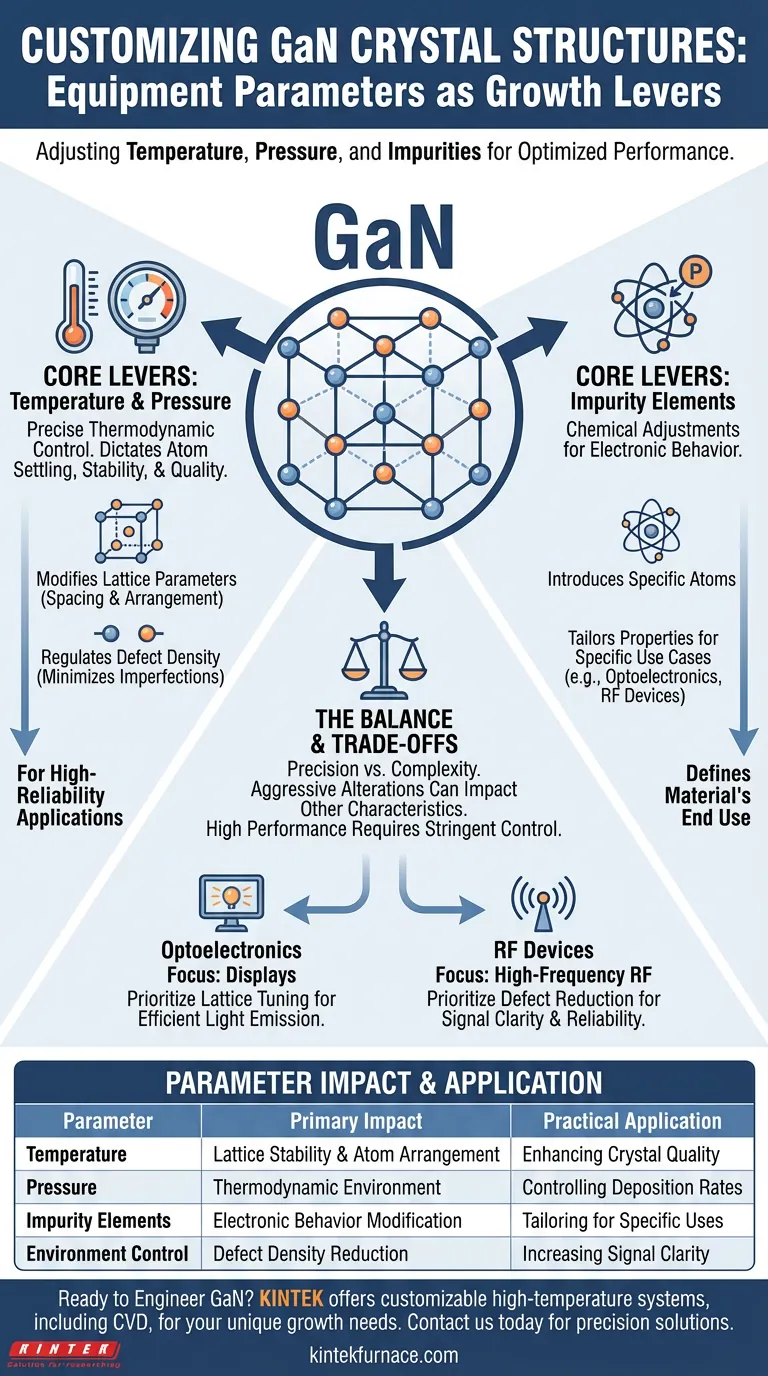

Las características físicas de las estructuras cristalinas de nitruro de galio (GaN) se pueden manipular directamente ajustando tres parámetros específicos dentro del equipo de crecimiento: temperatura, presión y la introducción de elementos de impurezas. Al ajustar finamente estas variables, los ingenieros pueden alterar los parámetros de red del material y controlar la densidad de defectos, personalizando efectivamente el cristal para requisitos de rendimiento específicos.

Al regular con precisión el entorno de crecimiento, la estructura hexagonal estándar del GaN se puede diseñar para satisfacer distintas necesidades industriales. Este control sobre las dimensiones de la red y las tasas de defectos es el factor clave que permite que el GaN sirva en aplicaciones tan variadas como pantallas optoelectrónicas y dispositivos de radiofrecuencia (RF) de alta frecuencia.

Las Palancas Clave del Control de Crecimiento

Regulación de Temperatura y Presión

El método principal para ajustar las características del GaN implica el control preciso del entorno termodinámico dentro del equipo de deposición.

La temperatura y la presión actúan como los "mandos" fundamentales durante el proceso de crecimiento. Estas configuraciones dictan cómo los átomos se asientan en la red cristalina, influyendo en la estabilidad general y la calidad del material final.

Modificación de Parámetros de Red

La arquitectura interna del GaN es típicamente una estructura hexagonal.

Al cambiar las condiciones de crecimiento, puede ajustar los parámetros de red, esencialmente el espaciado y la disposición de los átomos dentro de esta estructura. Este ajuste es fundamental para garantizar que el material se integre bien con otros sustratos o capas en una pila de dispositivos.

Gestión de la Densidad de Defectos

Ningún proceso de crecimiento cristalino es perfectamente uniforme; inevitablemente ocurren irregularidades conocidas como defectos.

Sin embargo, la densidad de estos defectos no es aleatoria. Es un resultado directo de los parámetros del equipo elegidos. Un control más estricto sobre el entorno de crecimiento le permite minimizar estas imperfecciones, lo cual es esencial para aplicaciones de alta fiabilidad.

Ajustes Químicos a Través de Impurezas

Introducción de Elementos Específicos

Más allá de los simples controles termodinámicos, las propiedades físicas del GaN se ajustan introduciendo elementos de impurezas específicos durante el crecimiento.

Este proceso es deliberado. Al agregar átomos extraños a la matriz cristalina, se modifica el comportamiento electrónico del material sin destruir su integridad estructural.

Adaptación para Aplicaciones Específicas

La combinación de ajustes físicos (temperatura/presión) y químicos (impurezas) es lo que define el uso final del material.

Por ejemplo, un cristal de GaN cultivado para una pantalla optoelectrónica requiere una receta diferente a la de uno cultivado para un dispositivo de RF de alta frecuencia. Los parámetros del equipo sirven como puente entre las materias primas y estas funciones especializadas.

Comprender las Compensaciones

El Equilibrio de la Precisión

Lograr la estructura de red ideal a menudo requiere un equilibrio delicado.

Alterar agresivamente los parámetros para corregir una característica, como el espaciado de la red, puede afectar inadvertidamente a otra, como la densidad de defectos.

Complejidad vs. Rendimiento

Los dispositivos de alto rendimiento generalmente exigen menores densidades de defectos y una coincidencia precisa de la red.

Lograr este nivel de precisión generalmente requiere un control más estricto sobre el equipo, lo que potencialmente aumenta la complejidad del proceso de fabricación.

Tomar la Decisión Correcta para su Objetivo

Para optimizar el nitruro de galio para su proyecto específico, debe alinear la configuración de su equipo con sus objetivos de rendimiento.

- Si su enfoque principal son los Optoelectrónicos (Pantallas): Priorice los parámetros de crecimiento y los perfiles de impurezas que ajustan la estructura de red para una emisión de luz eficiente.

- Si su enfoque principal son los Dispositivos de RF de Alta Frecuencia: Concéntrese en los controles ambientales (temperatura y presión) que minimizan la densidad de defectos para garantizar la claridad y fiabilidad de la señal.

El éxito en la fabricación de GaN se basa en ver la temperatura, la presión y las impurezas no solo como configuraciones, sino como herramientas para diseñar la estructura hexagonal a nivel atómico.

Tabla Resumen:

| Parámetro | Impacto Principal en GaN | Aplicación Práctica |

|---|---|---|

| Temperatura | Disposición de átomos y estabilidad de la red | Mejora de la calidad cristalina para dispositivos de alto rendimiento |

| Presión | Entorno de crecimiento termodinámico | Control de tasas de deposición y uniformidad del material |

| Elementos de Impurezas | Modificación del comportamiento electrónico | Adaptación de cristales para optoelectrónica vs. electrónica de RF |

| Control Ambiental | Reducción de la densidad de defectos | Aumento de la fiabilidad para la claridad de la señal de alta frecuencia |

La precisión es la base de la fabricación de semiconductores de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de alta temperatura que incluyen sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de crecimiento de nitruro de galio (GaN). Ya sea que su objetivo sea una densidad de defectos mínima en dispositivos de RF o estructuras de red optimizadas para optoelectrónica, nuestro equipo proporciona el control exacto de temperatura y presión requerido para el éxito. ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de hornos personalizados!

Guía Visual

Referencias

- Qingyuan Yu. Comparative Analysis of Sic and Gan: Third-Generation Semiconductor Materials. DOI: 10.54097/2q3qyj85

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Por qué estudiar el crecimiento epitaxial de beta-BiAsO2 sobre SiO2? Desbloqueando el desarrollo de dispositivos topológicos de alto rendimiento

- ¿Cuáles son los beneficios operativos de usar un horno tubular CVD? Mejore la precisión y la eficiencia en su laboratorio

- ¿Por qué se requiere un sistema de evaporación térmica de alto vacío para los electrodos posteriores de oro? Asegure contactos puros y de alta eficiencia

- ¿Qué papel juega un sistema de Deposición Química de Vapor (CVD) en la síntesis de grafeno de una sola capa?

- ¿Cuál es la función principal de un sistema CVD en la síntesis de Fe/MWCNT? Lograr una integración de nanoestructuras de alta precisión

- ¿Por qué se requiere un control preciso de temperatura de doble zona en un sistema CVD para la teluración de rutenio? | KINTEK

- ¿Qué es la Deposición de Capas Atómicas (ALD) y cómo se relaciona con la CVD? Descubra la Tecnología de Películas Delgadas de Precisión

- ¿Cuál es el papel específico de un sistema de Deposición Química de Vapor (CVD) en la síntesis de nanofibras de carbono (CNF)? Mejore el Crecimiento de su Material