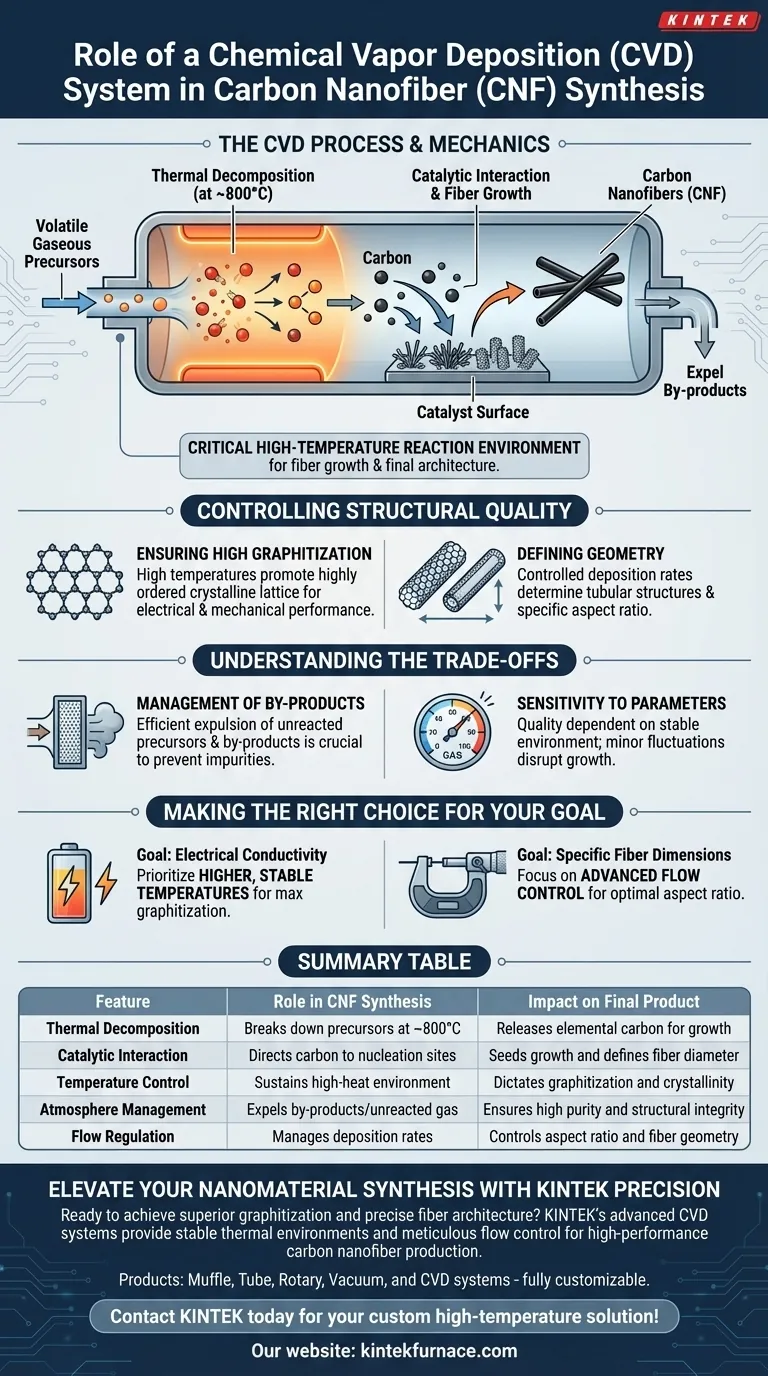

El papel específico de un sistema de Deposición Química de Vapor (CVD) en la síntesis de nanofibras de carbono (CNF) es proporcionar el entorno de reacción crítico a alta temperatura requerido para el crecimiento de las fibras. Funciona introduciendo precursores gaseosos en una cámara donde sufren descomposición térmica, típicamente a temperaturas alrededor de 800°C, y posteriormente se depositan sobre superficies catalíticas para formar fibras sólidas.

El sistema CVD hace más que simplemente calentar materiales; dicta la arquitectura final de la fibra. Al controlar estrictamente el proceso de descomposición térmica en los sitios catalíticos, el sistema asegura que las nanofibras resultantes logren las estructuras tubulares necesarias, altos grados de grafitización y relaciones de aspecto específicas.

La Mecánica de la Deposición

Descomposición Térmica

El proceso CVD comienza introduciendo precursores gaseosos volátiles en la cámara de reacción.

El sistema aplica energía térmica precisa, manteniendo a menudo un entorno cercano a los 800°C. Este calor obliga al gas a descomponerse en sus componentes de carbono elementales.

Interacción Catalítica

Los átomos de carbono descompuestos no se asientan al azar. El sistema los dirige para que se depositen sobre superficies catalíticas ubicadas dentro de la cámara.

Esta interacción entre el vapor de carbono y el catalizador sólido es el punto de nucleación. Efectivamente "siembra" el crecimiento de la nanofibra, permitiendo que se alargue desde el sustrato.

Control de la Calidad Estructural

Asegurar una Alta Grafitización

El entorno térmico proporcionado por el sistema CVD es esencial para el orden interno del material.

Las altas temperaturas promueven un alto grado de grafitización. Esto significa que los átomos de carbono se organizan en una red cristalina altamente ordenada, lo cual es crucial para el rendimiento eléctrico y mecánico de la fibra.

Definición de la Geometría

El sistema CVD es responsable de las características morfológicas de la CNF.

A través de tasas de deposición controladas, el sistema permite la formación de estructuras tubulares específicas. También determina la relación de aspecto de la fibra (la relación entre su longitud y su anchura), que define su idoneidad para diferentes aplicaciones.

Comprender las Compensaciones

Gestión de Subproductos

El proceso de descomposición crea inherentemente subproductos químicos junto con el material de carbono deseado.

El sistema CVD debe expulsar eficientemente estos precursores no reaccionados y subproductos de la cámara. El no hacerlo puede provocar impurezas o defectos en la estructura de la nanofibra.

Sensibilidad a los Parámetros

CVD es una técnica de alta precisión, no un método a granel.

La calidad de la CNF depende en gran medida de la estabilidad del entorno. Fluctuaciones menores en la temperatura o el flujo de gas pueden alterar la cinética de nucleación, lo que lleva a un crecimiento inconsistente de la fibra o a una mala grafitización.

Tomando la Decisión Correcta para su Objetivo

La configuración de su sistema CVD debe depender de las propiedades específicas que necesita de las nanofibras de carbono.

- Si su enfoque principal es la conductividad eléctrica: Priorice un sistema capaz de mantener temperaturas más altas y estables para maximizar el grado de grafitización.

- Si su enfoque principal son las dimensiones específicas de la fibra: Concéntrese en sistemas con control de flujo avanzado para gestionar con precisión la tasa de deposición y lograr la relación de aspecto óptima.

El éxito en la síntesis de CNF depende de ver el sistema CVD no solo como un horno, sino como una herramienta de precisión para el ensamblaje molecular.

Tabla Resumen:

| Característica | Papel en la Síntesis de CNF | Impacto en el Producto Final |

|---|---|---|

| Descomposición Térmica | Descompone precursores a ~800°C | Libera carbono elemental para el crecimiento |

| Interacción Catalítica | Dirige el carbono a sitios de nucleación | Siembra el crecimiento y define el diámetro de la fibra |

| Control de Temperatura | Mantiene un entorno de alto calor | Dicta la grafitización y la cristalinidad |

| Gestión de Atmósfera | Expulsa subproductos/gas no reaccionado | Asegura alta pureza e integridad estructural |

| Regulación de Flujo | Gestiona las tasas de deposición | Controla la relación de aspecto y la geometría de la fibra |

Mejore la Síntesis de sus Nanomateriales con la Precisión KINTEK

¿Listo para lograr una grafitización superior y una arquitectura de fibra precisa? Los sistemas CVD avanzados de KINTEK están diseñados para proporcionar los entornos térmicos estables y el control de flujo meticuloso requeridos para la producción de nanofibras de carbono de alto rendimiento.

Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o industriales. No permita que las fluctuaciones del proceso comprometan su investigación.

¡Contacte a KINTEK hoy mismo para encontrar su solución personalizada de alta temperatura!

Guía Visual

Referencias

- Teguh Endah Saraswati, Wijang Wisnu Raharjo. Enhanced Performance of Epoxy Resin-Polyimide Hybrid Composites with Aminated Carbon Nanofibers Filler. DOI: 10.26554/sti.2025.10.1.152-164

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

La gente también pregunta

- ¿Cuál es el papel de un sistema de deposición química en fase de vapor térmica (TCVD) en la síntesis de nanohojas de WS2?

- ¿Cuáles son las ventajas clave de la tecnología CVD? Lograr películas delgadas superiores para aplicaciones avanzadas

- ¿Por qué se requiere un control preciso de temperatura de doble zona en un sistema CVD para la teluración de rutenio? | KINTEK

- ¿Cuál es el rango de presión para los hornos CVD? Optimice la Deposición de Películas Delgadas para su Laboratorio

- ¿Por qué se utiliza cloruro de sodio (NaCl) en el CVD de MoS2 dopado con vanadio? Optimización del dopaje con fundente salino

- ¿Cuál es la función de un horno de resistencia tubular dentro de un sistema CVD? Roles clave en la activación térmica y la calidad de la película

- ¿Cómo funciona el proceso de CVD paso a paso? Domine la deposición de película delgada para su laboratorio

- ¿Qué papel juega la CVD en la fabricación de semiconductores? Habilitar la deposición precisa de películas delgadas para microchips