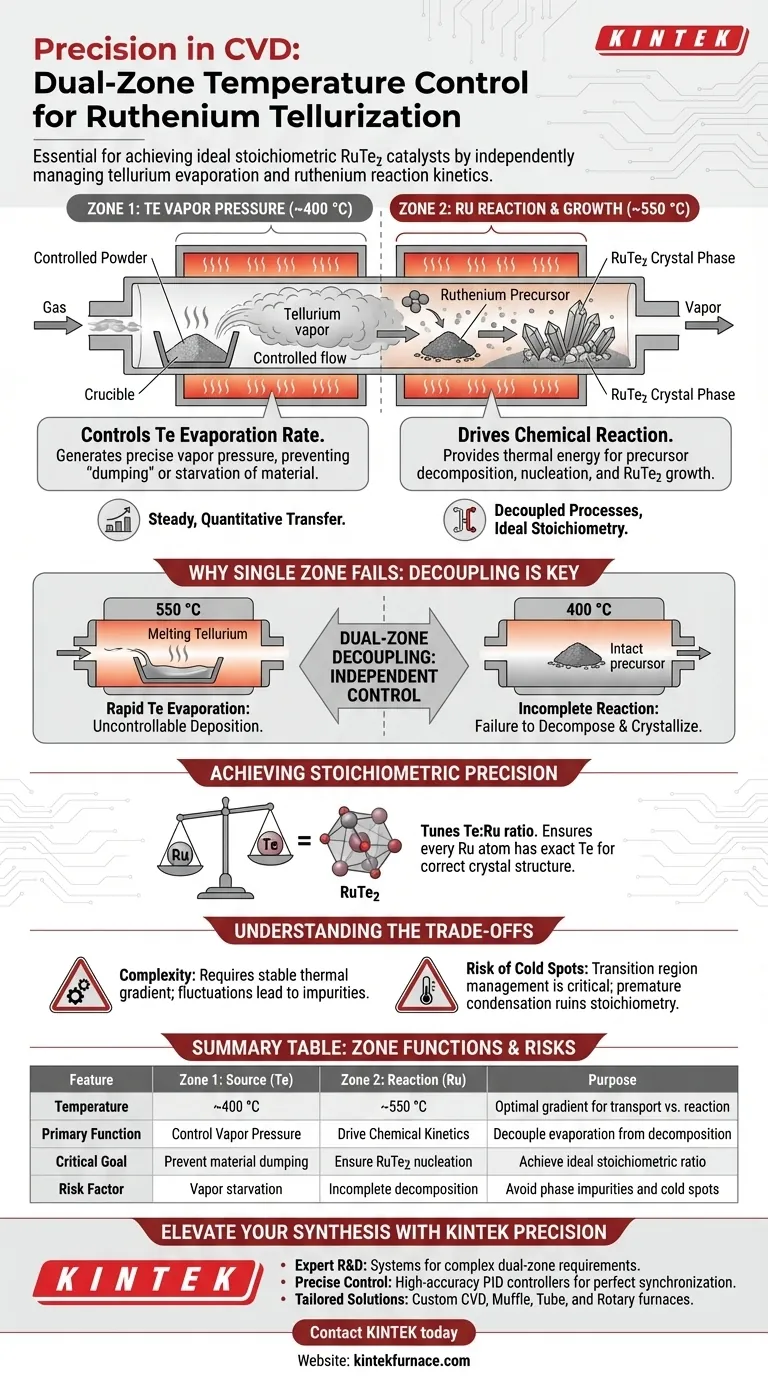

Se requiere un control preciso de temperatura de doble zona para gestionar de forma independiente la tasa de evaporación de la fuente de telurio y la cinética de la reacción química del precursor de rutenio. Al mantener el polvo de telurio a aproximadamente 400 °C y la zona de reacción a 550 °C, el sistema garantiza que el suministro de vapor de telurio coincida perfectamente con la tasa de descomposición necesaria para formar el catalizador.

Al desacoplar la temperatura de la fuente de la temperatura de reacción, se asegura una transferencia de material constante y cuantitativa, que es la única forma de lograr la relación estequiométrica ideal para la fase cristalina de RuTe2.

La Mecánica de la Teluración de Doble Zona

Zona 1: Control de la Presión de Vapor

La primera zona, ajustada a aproximadamente 400 °C, se centra exclusivamente en el polvo de telurio.

A esta temperatura específica, el sistema genera la presión de vapor precisa requerida para transportar el telurio aguas abajo.

Esto evita la "descarga" de material en exceso que ocurriría a temperaturas más altas o la escasez de la reacción que ocurriría a temperaturas más bajas.

Zona 2: Impulso de la Reacción

La segunda zona, mantenida a 550 °C, es donde ocurre la síntesis real.

Esta mayor energía térmica es necesaria para descomponer eficazmente el precursor de rutenio.

También proporciona las condiciones termodinámicas requeridas para la nucleación y el crecimiento de la fase cristalina de RuTe2.

Por Qué Falla una Sola Temperatura

Desacoplamiento de Procesos Físicos y Químicos

En un sistema de una sola zona, se ve obligado a comprometerse entre la evaporación y la reacción.

Si calienta todo el sistema a 550 °C (la temperatura de reacción), el telurio se evaporaría demasiado rápido, lo que llevaría a tasas de deposición incontrolables.

Por el contrario, si mantuviera el sistema a 400 °C (la temperatura de evaporación), el precursor de rutenio probablemente no se descompondría o cristalizaría correctamente.

Garantía de Precisión Estequiométrica

El objetivo principal de este proceso es formar RuTe2 con una relación estequiométrica ideal.

El control de doble zona le permite "ajustar" la relación de vapor de telurio a disponibilidad de rutenio.

Este equilibrio asegura que cada átomo de rutenio tenga acceso a la cantidad exacta de telurio necesaria para formar la estructura cristalina correcta.

Comprensión de las Compensaciones

Complejidad vs. Control

Si bien una configuración de doble zona ofrece un control superior, introduce complejidad en la calibración.

Debe asegurarse de que el gradiente térmico entre la zona de 400 °C y la zona de 550 °C sea estable; las fluctuaciones en el gradiente pueden provocar impurezas de fase.

El Riesgo de Puntos Fríos

Mantener dos zonas distintas requiere una gestión cuidadosa de la región de transición entre ellas.

Si la temperatura desciende por debajo de 400 °C en la ruta de transporte entre las zonas, el vapor de telurio puede condensarse prematuramente antes de llegar al rutenio.

Esto da como resultado una transferencia no cuantitativa, lo que arruina la estequiometría del catalizador final.

Tomando la Decisión Correcta para Su Objetivo

Para lograr los mejores resultados en la teluración de rutenio, considere sus prioridades específicas:

- Si su enfoque principal es la Pureza de Fase: Mantenga la zona de reacción estrictamente a 550 °C para asegurar que la fase cristalina de RuTe2 se forme sin subproductos secundarios.

- Si su enfoque principal es la Estequiometría: Priorice la estabilidad de la zona fuente de 400 °C para garantizar un flujo constante y cuantitativo de vapor de telurio.

El éxito en este proceso depende no solo de alcanzar estas temperaturas, sino de mantener la separación distinta entre ellas.

Tabla Resumen:

| Característica | Zona 1: Fuente (Te) | Zona 2: Reacción (Ru) | Propósito |

|---|---|---|---|

| Temperatura | ~400 °C | ~550 °C | Gradiente óptimo para transporte vs. reacción |

| Función Principal | Control de Presión de Vapor | Impulsar la Cinética Química | Desacoplar la evaporación de la descomposición |

| Objetivo Crítico | Prevenir la descarga de material | Asegurar la nucleación de RuTe2 | Lograr la relación estequiométrica ideal |

| Factor de Riesgo | Escasez de vapor | Descomposición incompleta | Evitar impurezas de fase y puntos fríos |

Mejore su Síntesis de Materiales con la Precisión KINTEK

Lograr la relación estequiométrica perfecta en catalizadores de RuTe2 requiere más que solo calor; requiere un desacoplamiento térmico absoluto. KINTEK ofrece sistemas CVD avanzados y personalizables, hornos de mufla, tubulares y rotatorios diseñados para eliminar los puntos fríos y mantener gradientes térmicos estables.

¿Por qué elegir KINTEK?

- I+D Experto: Nuestros sistemas están diseñados para requisitos complejos de doble y múltiples zonas.

- Control Preciso: Los controladores PID de alta precisión garantizan que sus zonas fuente de 400 °C y de reacción de 550 °C permanezcan perfectamente sincronizadas.

- Soluciones a Medida: Desde la integración de vacío hasta configuraciones de tubos únicas, construimos las herramientas que su investigación exige.

¿Listo para optimizar su proceso de deposición química de vapor? Contacte a KINTEK hoy para discutir sus necesidades de hornos personalizados con nuestro equipo de ingeniería.

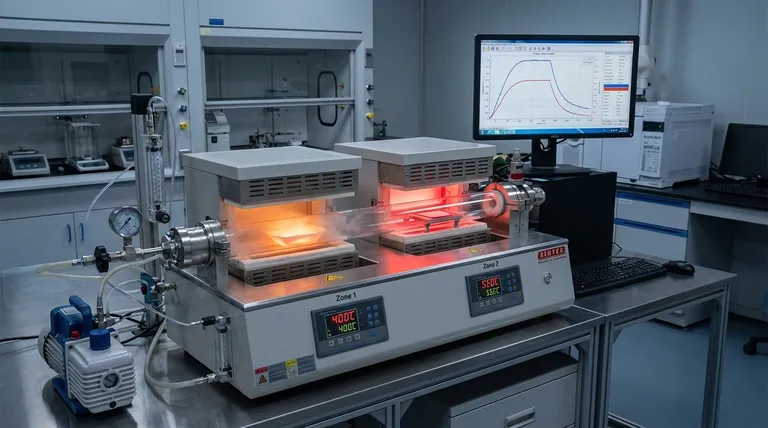

Guía Visual

Referencias

- Mehtap Aygün. RuTe2 Decorated Carbon Nanofiber Electrocatalyst Synthesized via a Sustainable Method for Electrochemical Hydrogen Evolution in Acidic and Alkaline Electrolytes. DOI: 10.21597/jist.1647816

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué se utiliza un horno RTP para películas delgadas de selenio? Domine la recuperación de precisión con el procesamiento térmico rápido

- ¿Qué industrias utilizan comúnmente los procesos CVD? Desbloquee películas delgadas de alto rendimiento para su sector

- ¿Cuáles son las ventajas de utilizar un horno tubular de CVD para preparar medios de puerta? Precisión y pureza para películas dieléctricas

- ¿Por qué es esencial un control preciso de la temperatura del sistema de suministro de precursores en el CVD para partículas de sílice huecas?

- ¿Qué papel juega la CVD en la nanotecnología? Esencial para la síntesis precisa de nanomateriales

- ¿Qué tipos de materiales se pueden producir mediante la CVD? Descubra películas delgadas versátiles y materiales avanzados

- ¿Cuáles son las condiciones de temperatura típicas para el proceso CVD? Optimice el depósito de capas finas

- ¿Cómo contribuyen los precursores en fase de vapor al proceso de CVD? Descubra la deposición precisa de películas delgadas