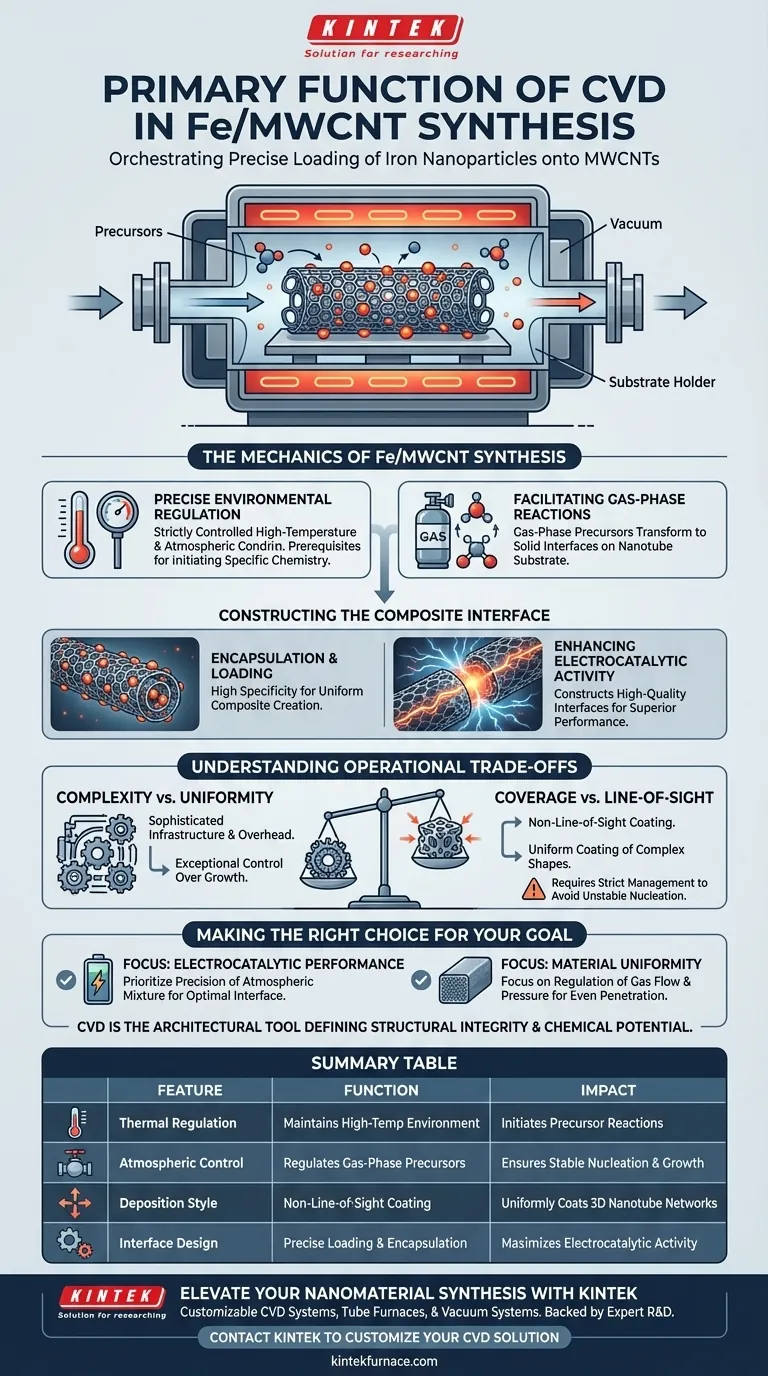

La función principal de un sistema de Deposición Química en Fase Vapor (CVD) en la síntesis de nanoestructuras de Fe/MWCNT es orquestar la carga o encapsulación precisa de nanopartículas a base de hierro en nanotubos de carbono de pared múltiple (MWCNT). Esto se logra creando un entorno de alta temperatura estrictamente controlado donde los precursores en fase gaseosa experimentan reacciones químicas específicas para formar interfaces compuestas sólidas.

Al actuar como un horno de alta precisión, el sistema CVD facilita el crecimiento de nanoestructuras a base de hierro directamente sobre los nanotubos de carbono, un proceso crítico para crear materiales compuestos con actividad electrocatalítica superior.

La Mecánica de la Síntesis de Fe/MWCNT

Regulación Ambiental Precisa

El sistema CVD proporciona las condiciones fundamentales necesarias para el crecimiento de nanoestructuras. Mantiene un entorno de alta temperatura estrictamente controlado dentro de un horno de reacción.

Simultáneamente, regula las condiciones atmosféricas dentro de la cámara. Este doble control de calor y atmósfera es el requisito previo para iniciar la química específica necesaria para modificar los MWCNT.

Facilitación de Reacciones en Fase Gaseosa

El mecanismo central implica la transformación de estados de la materia. El sistema introduce precursores en fase gaseosa en la cámara de reacción.

Bajo las condiciones térmicas reguladas, estos gases reaccionan químicamente. Esta reacción convierte los precursores en sustancias sólidas que se depositan directamente sobre el sustrato, en este caso, los nanotubos de carbono de pared múltiple.

Construcción de la Interfaz Compuesta

Encapsulación y Carga

El proceso CVD permite una alta especificidad en cómo se combinan los materiales. Permite la carga precisa de nanopartículas de hierro en la superficie de los MWCNT.

Alternativamente, dependiendo de los parámetros utilizados, puede facilitar la encapsulación de estas partículas a base de hierro dentro de la estructura del nanotubo. Esta precisión es vital para crear un compuesto uniforme en lugar de una simple mezcla.

Mejora de la Actividad Electrocatalítica

El objetivo final de esta síntesis es el rendimiento funcional. Al integrar con éxito nanopartículas de hierro con MWCNT, el sistema CVD construye interfaces de materiales de alta calidad.

Estas interfaces diseñadas son directamente responsables de la alta actividad electrocatalítica del material resultante. El sistema CVD garantiza que la conexión química entre el hierro y el carbono sea robusta y químicamente activa.

Comprensión de las Compensaciones Operativas

Complejidad vs. Uniformidad

Si bien el CVD proporciona un control excepcional sobre el crecimiento de nanoestructuras, requiere una infraestructura compleja. El sistema se basa en componentes sofisticados, que incluyen bombas de vacío, controladores de flujo másico y elementos calefactores precisos, lo que aumenta los costos operativos.

Cobertura vs. Línea de Visión

Una gran ventaja del CVD es que es un proceso sin línea de visión. Esto permite que los precursores en fase gaseosa recubran formas complejas tridimensionales, como redes de nanotubos porosas, de manera uniforme, una hazaña difícil de lograr con métodos de deposición física.

Sin embargo, esto requiere una gestión estricta del flujo de gas y la presión. Si el flujo de gas precursor o la temperatura del horno fluctúan, la cinética de nucleación puede volverse inestable, lo que podría comprometer la uniformidad de la carga de hierro.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un sistema CVD para la síntesis de Fe/MWCNT, alinee sus parámetros de proceso con los requisitos específicos de su material.

- Si su enfoque principal es el Rendimiento Electrocatalítico: Priorice la precisión de la mezcla atmosférica para garantizar una construcción de interfaz óptima entre el hierro y los MWCNT.

- Si su enfoque principal es la Uniformidad del Material: Concéntrese en la regulación del flujo de gas y la presión para garantizar que los precursores penetren y recubran la red de nanotubos de manera uniforme.

El sistema CVD no es solo un elemento calefactor; es la herramienta arquitectónica que define la integridad estructural y el potencial químico de su nanocompuesto final.

Tabla Resumen:

| Característica | Función en la Síntesis de Fe/MWCNT | Impacto en el Material Final |

|---|---|---|

| Regulación Térmica | Mantiene el entorno de alta temperatura | Inicia las reacciones químicas de los precursores |

| Control Atmosférico | Regula los precursores en fase gaseosa | Asegura una nucleación y crecimiento estables |

| Estilo de Deposición | Recubrimiento sin línea de visión | Recubre uniformemente redes de nanotubos 3D |

| Diseño de Interfaz | Carga y encapsulación precisas | Maximiza la actividad electrocatalítica |

Mejore su Síntesis de Nanomateriales con KINTEK

La precisión es la diferencia entre una mezcla simple y un compuesto de alto rendimiento. KINTEK ofrece sistemas CVD, Hornos de Tubo y Sistemas de Vacío líderes en la industria, diseñados para brindarle un control absoluto sobre la temperatura y las condiciones atmosféricas.

Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para satisfacer las necesidades únicas de los investigadores que desarrollan nanoestructuras de Fe/MWCNT y otros materiales avanzados. Asóciese con nosotros para garantizar interfaces químicas robustas y una uniformidad de material superior en cada ejecución.

Contacte a KINTEK Hoy Mismo para Personalizar su Solución CVD

Guía Visual

Referencias

- Vivek Kumar, Rajnish Dhiman. Fe/MWCNT Nanostructures Synthesized via CVD for Enhanced Electrocatalytic Performance in Zinc‐Air Batteries. DOI: 10.1002/admt.202500539

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo difieren los sustratos de zafiro y dióxido de silicio en el crecimiento CVD de VSe2? Elija la superficie de crecimiento adecuada

- ¿Cuál es la importancia de la técnica CVD de pared fría en la investigación del grafeno? Desbloquee el Crecimiento de Precisión para Grafeno de Alta Calidad

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuál es la función principal de un reactor de cloración personalizado? Optimizar la preparación de CVD de compuestos de Ta-C

- ¿Cuáles son las preocupaciones de seguridad asociadas con los procesos de CVD? Mitigue los riesgos con soluciones expertas

- ¿Cómo se pueden personalizar los hornos de CVD para satisfacer necesidades específicas? Adapte su sistema para obtener el máximo rendimiento

- ¿Cuáles son los equipos para la deposición química de vapor? Una guía de los 5 componentes esenciales

- ¿Cuáles son las principales desventajas de la deposición química de vapor (CVD)? Altos costes, control complejo y riesgos de seguridad