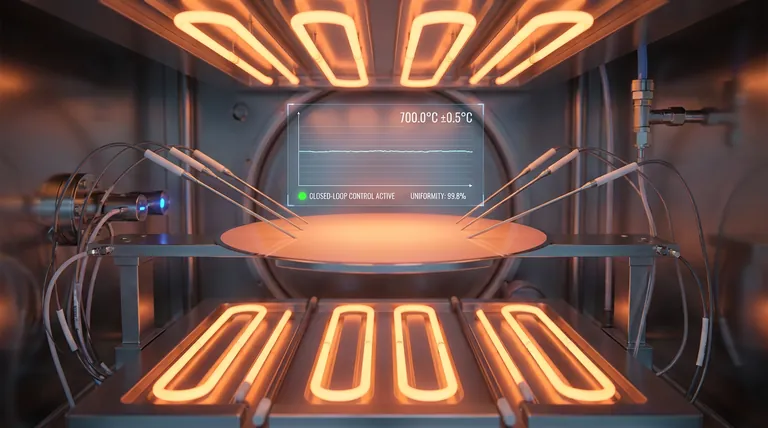

Los termopares de alta precisión y los sistemas de control de bucle cerrado actúan como los principales estabilizadores de la uniformidad de la película. Al mantener una precisión de temperatura dentro de ±0.5 °C, estos componentes aseguran que el calor se distribuya uniformemente por todo el sustrato durante el Procesamiento Térmico Rápido (RTP). Este entorno térmico preciso obliga a que la reacción del siliciuro de níquel ocurra simultáneamente en toda la oblea, eliminando efectivamente las inconsistencias estructurales localizadas.

La integración de sensores precisos y bucles de retroalimentación transforma la cámara RTP en un entorno de reacción uniforme, asegurando que las transiciones de fase se sincronicen en toda la escala de la oblea en lugar de ser dictadas por gradientes térmicos locales.

La Mecánica de la Precisión Térmica

El Papel de la Retroalimentación de Bucle Cerrado

En el Procesamiento Térmico Rápido, los cambios de temperatura ocurren en segundos. Un sistema de bucle cerrado monitorea continuamente la temperatura de la oblea y ajusta los elementos calefactores en tiempo real.

Este bucle de retroalimentación constante es la única forma de mantener la estabilidad durante las fases de rampa rápida y mantenimiento. Asegura que la temperatura objetivo no solo se alcance, sino que se mantenga uniformemente en toda la superficie del sustrato.

La Necesidad de una Precisión de ±0.5 °C

Los termopares estándar a menudo carecen de la resolución requerida para aplicaciones avanzadas de semiconductores. Los termopares de alta precisión con una tolerancia de ±0.5 °C son esenciales en este contexto.

Esta tolerancia ajustada minimiza el margen de error entre el centro y el borde de la oblea. Evita variaciones térmicas que podrían conducir a tasas de reacción desiguales en diferentes zonas del sustrato.

Impacto en las Transiciones de Fase

Sincronización de la Reacción

La formación de siliciuro de níquel implica transiciones de fase específicas que son muy sensibles a la temperatura.

Cuando el control de temperatura es preciso, estas transiciones de fase ocurren de manera sincronizada en toda la oblea. Esto asegura que la estructura química de la película sea consistente de borde a borde.

Identificación de Temperaturas Críticas

El control preciso de incrementos permite a los ingenieros identificar las temperaturas críticas exactas requeridas para las reacciones de siliciuración.

Al aislar estos puntos térmicos específicos, la ventana de proceso se puede optimizar para favorecer la fase de siliciuro deseada. Esto elimina las conjeturas que a menudo se asocian con tolerancias de temperatura más amplias.

Prevención de Defectos Comunes

Eliminación de Níquel No Reaccionado

Si el calentamiento no es uniforme, ciertas áreas de la oblea pueden no alcanzar la energía de activación requerida para la reacción.

El control de alta precisión asegura que cada milímetro del sustrato alcance la temperatura objetivo. Esto previene el problema de que quede níquel no reaccionado en la superficie después de que el proceso se haya completado.

Evitar Fases Mixtas

Los gradientes térmicos a menudo conducen a la formación de fases mixtas no uniformes, donde diferentes estructuras de siliciuro coexisten en la misma película.

Al imponer un perfil térmico uniforme, el sistema promueve una fase única y homogénea. Esto da como resultado una película con propiedades eléctricas y físicas consistentes en toda su extensión.

Comprensión de las Compensaciones

Dependencia de la Calibración del Sensor

Si bien estos sistemas ofrecen una uniformidad superior, su rendimiento depende completamente de la calibración de los termopares.

Si el sensor de alta precisión se desvía incluso ligeramente, el bucle de retroalimentación "preciso" impulsará activamente el sistema a la temperatura equivocada. Se requiere una calibración regular y rigurosa para mantener el estándar de ±0.5 °C.

Complejidad del Ajuste

Lograr transiciones de fase sincronizadas requiere más que simplemente instalar hardware de alta gama; los parámetros PID (Proporcional-Integral-Derivativo) del bucle de control deben ajustarse expertamente.

Un bucle mal ajustado puede introducir oscilaciones, causando potencialmente más daño a la estructura de la película que un sistema más simple de bucle abierto.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus películas de siliciuro de níquel, alinee su estrategia de equipo con sus objetivos de procesamiento específicos:

- Si su enfoque principal es el Desarrollo de Procesos: Aproveche la precisión de ±0.5 °C para identificar las temperaturas críticas exactas donde ocurren las transiciones de fase, lo que le permite definir una ventana de proceso robusta.

- Si su enfoque principal es la Mejora del Rendimiento: Confíe en la capacidad del sistema de bucle cerrado para sincronizar las reacciones y eliminar defectos localizados como níquel no reaccionado o regiones de fase mixta.

La verdadera uniformidad no se logra calentando la oblea, sino controlando el entorno de reacción con precisión absoluta.

Tabla Resumen:

| Componente/Característica | Impacto en la Uniformidad | Beneficio Técnico Clave |

|---|---|---|

| Termopares de Alta Precisión | Minimiza los gradientes térmicos del centro al borde | Precisión dentro de una tolerancia de ±0.5 °C |

| Control de Bucle Cerrado | Ajuste en tiempo real de los elementos calefactores | Mantiene la estabilidad durante la rampa rápida |

| Sincronización de Fase | Asegura la reacción simultánea en toda la oblea | Elimina fases mixtas y Ni no reaccionado |

| Ajuste Experto de PID | Previene oscilaciones de temperatura | Estabiliza el entorno de reacción |

Mejore la Precisión de sus Películas Delgadas con KINTEK

Lograr una uniformidad de película perfecta requiere más que solo calor: exige un control térmico absoluto. KINTEK ofrece sistemas líderes en la industria de Muffle, Tubo, Rotativos, Vacío y CVD diseñados para las aplicaciones más exigentes en semiconductores y laboratorios.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus necesidades de procesamiento únicas, asegurando que sus transiciones de fase sean siempre sincronizadas y libres de defectos.

¿Listo para optimizar su procesamiento térmico? Contacte a KINTEK hoy mismo para discutir su solución de horno personalizada.

Referencias

- V. A. Lapitskaya, Maksim Douhal. Microstructure and Properties of Thin-Film Submicrostructures Obtained by Rapid Thermal Treatment of Nickel Films on Silicon. DOI: 10.3390/surfaces7020013

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son las características de los elementos calefactores cerámicos y semiconductores? Descubra soluciones de calefacción estables y de alta temperatura

- ¿Cómo suprime la combustión escalonada en tubos radiantes de doble P el NOx? Soluciones avanzadas de control de emisiones

- ¿Para qué se utiliza principalmente el disilicuro de molibdeno (MoSi2)? Ideal para elementos calefactores de alta temperatura

- ¿Cuáles son las aplicaciones de los elementos calefactores de MoSi2 en la industria química? Desbloquee la precisión a alta temperatura para la síntesis y más

- ¿Cuáles son las limitaciones de usar molibdeno como elemento calefactor? Navegando la oxidación y la fragilidad

- ¿En qué aplicaciones industriales se prefieren típicamente los elementos calefactores de MoSi2? Ideales para vidrio de alta temperatura, cerámica y metalurgia

- ¿Cuáles son las especificaciones dimensionales clave de los elementos calefactores de MoSi2? Una guía para un ajuste y rendimiento perfectos

- ¿Cuáles son los componentes principales de un elemento calefactor? Domine el diseño para una generación de calor eficiente