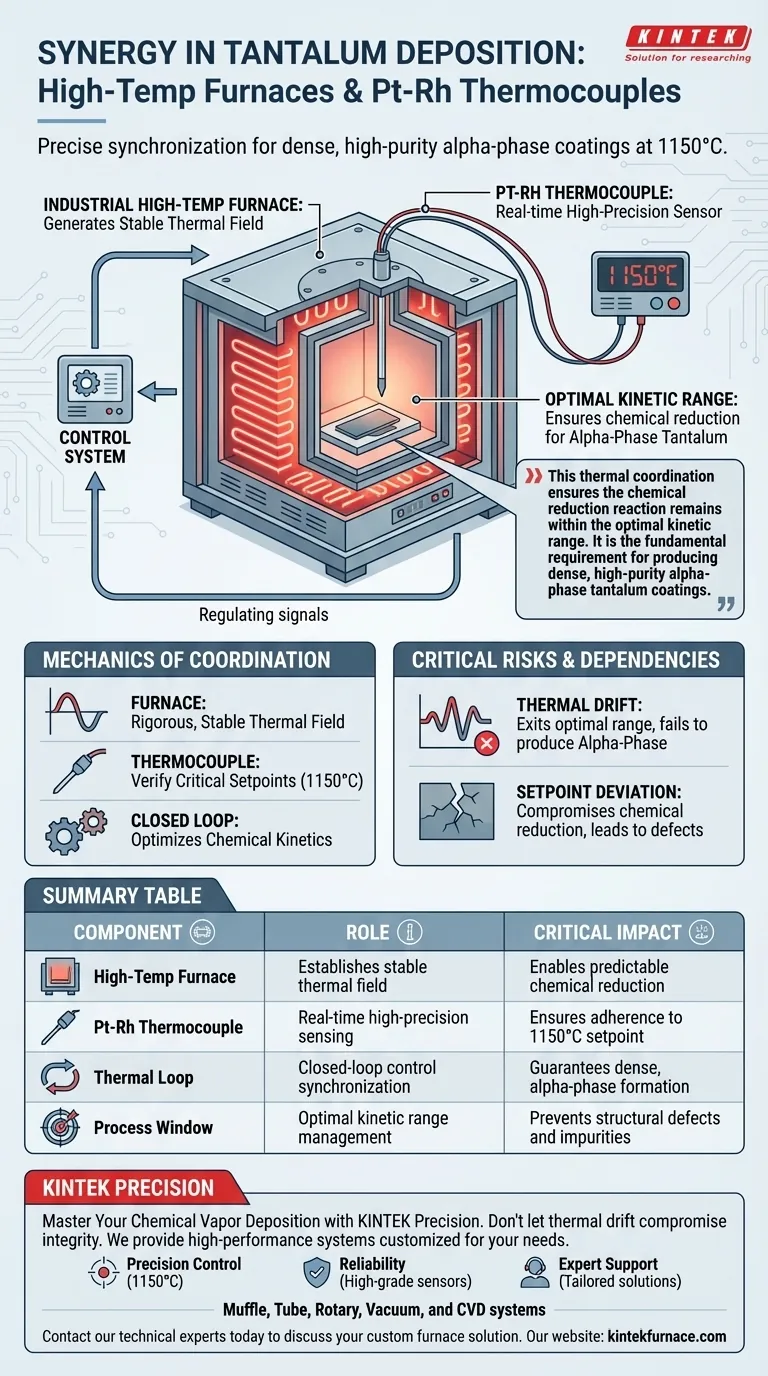

La precisa sincronización de la energía térmica y la tecnología de detección es el motor detrás de la deposición exitosa de recubrimientos de tantalio. Los hornos industriales de alta temperatura generan el campo térmico estable requerido para las cámaras de cloración y deposición, mientras que los termopares de platino-rodio proporcionan datos de temperatura en tiempo real. Juntos, mantienen el entorno específico de 1150 °C necesario para controlar el proceso de reducción química.

Esta coordinación térmica asegura que la reacción de reducción química permanezca dentro del rango cinético óptimo. Es el requisito fundamental para producir recubrimientos de tantalio densos y de alta pureza en fase alfa.

La Mecánica de la Coordinación Térmica

Para comprender la calidad de un recubrimiento de tantalio, debe observar cómo el equipo gestiona la velocidad y el entorno de la reacción química.

El Papel del Horno Industrial

La función principal del horno de alta temperatura es establecer un campo térmico estable y riguroso.

Este aparato encierra tanto las cámaras de cloración como las de deposición. Su trabajo no es simplemente alcanzar altas temperaturas, sino mantener un entorno constante que permita que los procesos químicos se desarrollen de manera predecible.

Monitorización de Precisión a través de Termopares

Los termopares de platino-rodio actúan como el sistema nervioso del sistema, sirviendo como sensores de alta precisión.

Monitorizan las temperaturas en tiempo real dentro del horno. Esto permite a los operadores verificar que el entorno se mantiene estable en puntos de ajuste críticos, específicamente la temperatura de deposición de 1150 °C.

Optimización de la Cinética Química

La interacción entre la salida del horno y la retroalimentación del termopar crea un bucle de control cerrado.

Esta coordinación asegura que la reacción de reducción química ocurra estrictamente dentro del rango cinético óptimo. Al fijar estas variables, el proceso evita las irregularidades que conducen a una mala adhesión del recubrimiento o defectos estructurales.

Dependencias Críticas y Riesgos

Si bien el equipo es robusto, el proceso depende en gran medida de la calibración exacta de estos dos componentes. Comprender las implicaciones de esta relación es clave para el control del proceso.

El Costo de la Deriva Térmica

Si el horno fluctúa o el termopar proporciona datos inexactos, el sistema sale del rango cinético óptimo.

Esto resulta en un fallo en la producción del tantalio en fase alfa deseado. Sin la formación de fase correcta, es probable que el recubrimiento no cumpla con los estándares industriales de densidad y pureza.

Sensibilidad a los Puntos de Ajuste

El proceso apunta a una temperatura de deposición específica de 1150 °C por una razón.

Desviarse de esta ventana térmica precisa compromete la reducción química. El sistema confía en los sensores de platino-rodio para detectar incluso las variaciones menores que podrían alterar las propiedades finales del material.

Garantizando la Integridad del Recubrimiento

Para maximizar el rendimiento de su proceso de deposición de tantalio, concéntrese en la interacción entre la generación de calor y la medición.

- Si su enfoque principal es la pureza del material: Asegúrese de que sus termopares estén calibrados para mantener el estricto punto de ajuste de 1150 °C requerido para resultados de alta pureza.

- Si su enfoque principal es la estructura del recubrimiento: Verifique que el horno pueda mantener un campo térmico estable en toda la cámara de deposición para garantizar una formación densa en fase alfa.

La fiabilidad de su recubrimiento de tantalio es un reflejo directo de la estabilidad y precisión de su bucle de control térmico.

Tabla Resumen:

| Componente | Rol en la Deposición de Tantalio | Impacto Crítico |

|---|---|---|

| Horno de Alta Temperatura | Establece un campo térmico estable | Permite una reducción química predecible |

| Termopar Pt-Rh | Detección de alta precisión en tiempo real | Asegura el cumplimiento del punto de ajuste de 1150 °C |

| Bucle Térmico | Sincronización de control en bucle cerrado | Garantiza la formación densa en fase alfa |

| Ventana de Proceso | Gestión del rango cinético óptimo | Previene defectos estructurales e impurezas |

Domine su Deposición Química de Vapor con la Precisión KINTEK

No permita que la deriva térmica comprometa la integridad de su material. En KINTEK, entendemos que los recubrimientos de tantalio de alta pureza requieren una precisión inquebrantable. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o industriales.

Nuestro valor para usted:

- Control de Precisión: Optimizado para puntos de ajuste críticos como 1150 °C.

- Fiabilidad: Integrado con sensores de alta calidad para campos térmicos estables.

- Soporte Experto: Soluciones adaptadas a sus procesos específicos de reducción química.

¿Listo para mejorar sus resultados de deposición? Póngase en contacto con nuestros expertos técnicos hoy mismo para discutir su solución de horno personalizada.

Guía Visual

Referencias

- Junyu Zhu, Haohong Jiang. Fabrication and mechanical properties of porous tantalum carbon composites by chemical vapor deposition. DOI: 10.1038/s41598-025-86680-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades del material de los elementos calefactores de carburo de silicio tipo DM? Durabilidad a altas temperaturas y precisión

- ¿Cómo garantiza un sistema de calefacción eléctrica un encendido estable durante la gasificación del carbón? Logrando un control de proceso fiable

- ¿Qué materiales se utilizan comúnmente en los elementos calefactores de alta temperatura? Descubra las mejores opciones para durabilidad y eficiencia

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las ventajas de los elementos calefactores de MoSi2 en términos de capacidad de temperatura? Rendimiento inigualable a altas temperaturas

- ¿Cuáles son las prácticas recomendadas de montaje para las resistencias de SiC? Asegure la longevidad y el rendimiento en su laboratorio

- ¿Por qué se debe integrar el enfriamiento por aire en los sensores de emisión acústica para experimentos a alta temperatura? Proteja la integridad de sus datos

- ¿Por qué la inercia química es una propiedad importante de los tubos de cuarzo? Garantizar la pureza y fiabilidad en procesos de alta temperatura