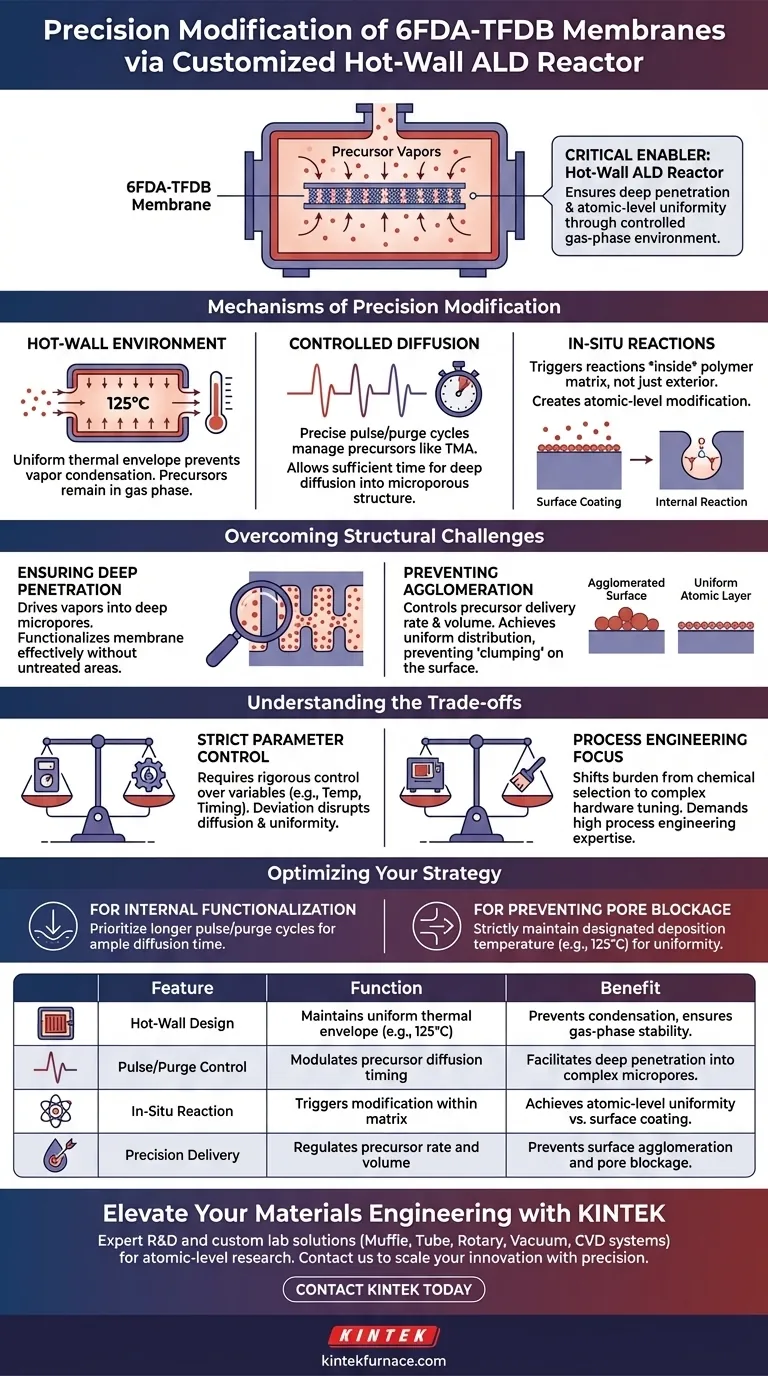

Un reactor de deposición atómica (ALD) de pared caliente personalizado sirve como facilitador crítico para la modificación química precisa de las membranas 6FDA-TFDB. Al mantener un entorno de fase gaseosa estrictamente controlado, el reactor regula las temperaturas de deposición y los ciclos de pulso/purga para garantizar que los vapores precursores penetren profundamente en el polímero. Este aparato permite reacciones in situ dentro de la estructura microporosa, distinguiendo la modificación de alta calidad de los recubrimientos superficiales.

El valor central del reactor ALD de pared caliente es su capacidad para facilitar la uniformidad a nivel atómico. Asegura que los precursores químicos reaccionen *dentro* de la matriz polimérica en lugar de acumularse en el exterior, evitando eficazmente la aglomeración superficial.

Mecanismos de Modificación de Precisión

El Papel del Entorno de Pared Caliente

La función principal del diseño de "pared caliente" es crear un sobre térmico uniforme alrededor de la muestra. Al mantener temperaturas de deposición específicas, como 125 °C, el reactor evita que los vapores precursores se condensen en las paredes de la cámara. Esto asegura que los agentes químicos permanezcan en fase gaseosa, dirigidos completamente a interactuar con la membrana.

Control de la Difusión de Precursores

El reactor permite una gestión precisa de los ciclos de pulso y purga. Este control es vital para manejar precursores como el trimetilaluminio. Al modular estos ciclos, el sistema da al vapor tiempo suficiente para difundirse en la compleja estructura microporosa del polímero 6FDA-TFDB.

Facilitación de Reacciones In Situ

A diferencia de los métodos de recubrimiento simples, este sistema de reactor está diseñado para desencadenar reacciones dentro del propio material. El entorno controlado permite reacciones in situ, lo que significa que la modificación química ocurre internamente en las superficies de los poros en lugar de solo en la cara exterior de la membrana.

Superando Desafíos Estructurales

Garantizando una Profunda Penetración Microporosa

Uno de los desafíos más significativos en la modificación de membranas 6FDA-TFDB es alcanzar el área superficial interna. El reactor personalizado impulsa los vapores precursores hacia los microporos profundos. Esta penetración es esencial para funcionalizar eficazmente la membrana sin dejar áreas internas sin tratar.

Prevención de la Aglomeración Superficial

Un punto de fallo común en la modificación de membranas es la "aglomeración" de materiales en la superficie. La precisión del reactor ALD previene esta aglomeración superficial. Al controlar la velocidad y el volumen de suministro del precursor, logra una distribución uniforme a nivel atómico, manteniendo la superficie de la membrana limpia y porosa.

Comprender las Compensaciones

La Necesidad de un Control Estricto de los Parámetros

Si bien este método ofrece una calidad superior, requiere un control riguroso de las variables. La desviación de la temperatura óptima (por ejemplo, 125 °C) o del tiempo en los ciclos de pulso/purga puede interrumpir el proceso de difusión. El sistema se basa en una calibración exacta para evitar una penetración incompleta o reacciones no deseadas en fase gaseosa.

Complejidad vs. Simplicidad

El uso de un reactor de pared caliente personalizado es intrínsecamente más complejo que los tratamientos estándar de recubrimiento por inmersión o gas ambiental. Cambia la carga de la calidad de la selección química a la ingeniería de procesos. El hardware debe ajustarse específicamente a las propiedades térmicas y cinéticas tanto del polímero 6FDA-TFDB como del precursor elegido.

Optimización de Su Estrategia de Modificación de Membranas

Para aprovechar eficazmente un reactor ALD de pared caliente, debe alinear los parámetros del proceso con sus objetivos estructurales específicos.

- Si su enfoque principal es la funcionalización interna: Priorice ciclos de pulso/purga más largos para dar a los vapores precursores tiempo suficiente para difundirse profundamente en la estructura microporosa antes de reaccionar.

- Si su enfoque principal es prevenir el bloqueo de poros: Mantenga estrictamente la temperatura de deposición designada (por ejemplo, 125 °C) para garantizar la uniformidad a nivel atómico y evitar la aglomeración superficial que podría obstruir el flujo.

El éxito en la modificación de membranas 6FDA-TFDB radica en utilizar el reactor no solo como una herramienta de recubrimiento, sino como un mecanismo para la ingeniería estructural interna controlada.

Tabla Resumen:

| Característica | Función en la Modificación de Membranas | Beneficio para 6FDA-TFDB |

|---|---|---|

| Diseño de Pared Caliente | Mantiene un sobre térmico uniforme (por ejemplo, 125 °C) | Previene la condensación y asegura la estabilidad en fase gaseosa |

| Control de Pulso/Purga | Modula el tiempo de difusión del precursor | Facilita la penetración profunda en microporos complejos |

| Reacción In Situ | Desencadena la modificación química dentro de la matriz | Logra uniformidad a nivel atómico frente a recubrimiento superficial |

| Entrega de Precisión | Regula la velocidad y el volumen del precursor | Previene la aglomeración superficial y el bloqueo de poros |

Mejore la Ingeniería de sus Materiales con KINTEK

La modificación química precisa requiere más que solo equipo estándar; exige un socio que comprenda los matices de la ingeniería de procesos térmicos y cinéticos. KINTEK proporciona soluciones de laboratorio personalizables de alto rendimiento, incluidos sistemas Muffle, Tube, Rotary, Vacuum y CVD, diseñados para cumplir con las rigurosas demandas de la investigación a nivel atómico.

Ya sea que esté funcionalizando membranas 6FDA-TFDB o desarrollando estructuras microporosas de próxima generación, nuestros expertos equipos de I+D y fabricación están aquí para ayudarle a escalar su innovación con precisión y confiabilidad.

¿Listo para optimizar su proceso de deposición? Contacte a KINTEK hoy mismo para discutir su proyecto personalizado.

Guía Visual

Referencias

- Xiuling Chen, Nanwen Li. Atomically distributed Al-F3 nanoparticles towards precisely modulating pore size of carbon membranes for gas separation. DOI: 10.1038/s41467-024-54275-1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de la deposición química de vapor? Una guía para la fabricación de películas delgadas de alta pureza

- ¿Qué es un horno de deposición química de vapor (CVD) y cómo funciona? Construir materiales de alta pureza capa por capa

- ¿Por qué los hornos CVD se consideran importantes en la tecnología moderna? Desbloquee la precisión en la fabricación de películas delgadas

- ¿Cuáles son los usos de la deposición química de vapor? Impulsando la tecnología moderna desde chips hasta paneles solares

- ¿Cuáles son las ventajas clave de los recubrimientos CVD? Lograr una durabilidad y uniformidad superiores para piezas complejas

- ¿Cuáles son las diferencias en la calidad de la película entre PVD y CVD? Descubra el mejor método para su aplicación

- ¿Cuál es la lógica central del uso del recubrimiento al vacío para equipos de energía? Mejora efectiva de la resistencia al desgaste y al calor

- ¿Cuáles son los diferentes tipos de sistemas CVD y sus aplicaciones? Elija el CVD adecuado para las necesidades de su laboratorio.