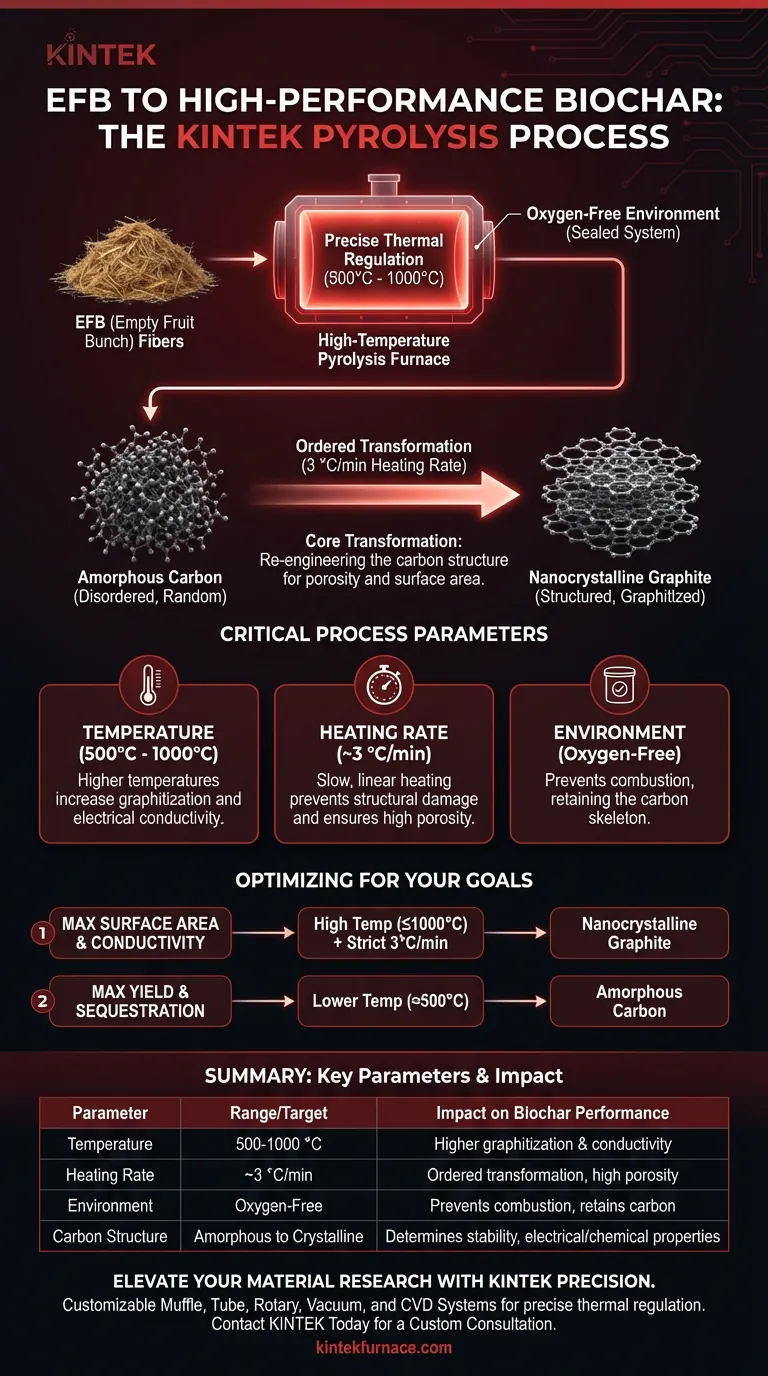

Un horno de pirólisis de alta temperatura facilita la conversión de fibras de racimos de fruta vacíos (EFB) en biocarbón de alto rendimiento al mantener un entorno estrictamente controlado y libre de oxígeno en gradientes de temperatura que van desde 500 °C hasta 1000 °C. A través de una regulación térmica precisa, específicamente una tasa de calentamiento de 3 °C/min, el horno impulsa la transformación ordenada de la biomasa, cambiándola de carbono amorfo a grafito nanocristalino altamente estructurado.

La Transformación Central: El horno no se limita a carbonizar el material; lo rediseña. Al gestionar la tasa de rampa térmica y la temperatura máxima, el proceso dicta la evolución de la estructura del carbono, determinando directamente la porosidad y el área de superficie específica requeridos para aplicaciones de alto rendimiento.

La Mecánica de la Pirólisis Controlada

Para convertir las fibras de EFB en biocarbón funcional, el horno debe ejecutar un protocolo térmico preciso que evite la combustión y promueva la reorganización estructural.

Establecimiento de un Entorno Anaeróbico

El horno opera como un sistema sellado para proporcionar un entorno libre de oxígeno. Este es el requisito fundamental para la pirólisis.

Al excluir el oxígeno, a menudo mediante el uso de flujos de gas estables (como nitrógeno), el sistema evita que la biomasa se queme hasta convertirse en ceniza. En cambio, fuerza la descomposición térmica del material orgánico, reteniendo el esqueleto de carbono.

Regulación Térmica Precisa

La distinción entre carbón de baja calidad y biocarbón de alto rendimiento radica en la tasa de calentamiento.

El horno está equipado con un sistema de control capaz de mantener una tasa de calentamiento específica, como 3 °C/min. Este aumento lento y lineal de la temperatura es crítico porque permite la desvolatilización eficiente de los componentes lignocelulósicos sin dañar estructuralmente la matriz de carbono en desarrollo.

Evolución Estructural del Biocarbón

El valor principal de usar un horno de alta temperatura es su capacidad para manipular la estructura microscópica de las fibras de EFB.

De Amorfo a Cristalino

A medida que la temperatura aumenta entre 500 °C y 1000 °C, el carbono sufre un cambio de fase.

Inicialmente presente como carbono amorfo (desordenado y aleatorio), el calor induce una transformación ordenada. Los átomos de carbono se realinean en estructuras de grafito nanocristalino. Esta grafización es un sello distintivo del biocarbón de alto rendimiento, que ofrece mayor estabilidad y conductividad eléctrica.

Determinación de la Porosidad y el Área de Superficie

Las propiedades físicas del producto final son un resultado directo de este historial térmico.

La combinación específica de temperatura y tasa de calentamiento determina la porosidad y el área de superficie específica del material. Al controlar la eliminación de volátiles y la ordenación de los cristales de carbono, el horno crea una vasta red de poros, que es esencial para aplicaciones como la adsorción o la enmienda del suelo.

Restricciones Críticas del Proceso

Si bien la pirólisis de alta temperatura ofrece una calidad de material superior, requiere una rigurosa adherencia a los parámetros del proceso para evitar resultados inconsistentes.

Sensibilidad a las Tasas de Calentamiento

La tasa de calentamiento es una variable estricta, no una sugerencia. Una tasa demasiado rápida puede causar una volatilización rápida, lo que lleva al colapso estructural o al bloqueo de poros en lugar de la deseada transformación ordenada.

Resultados Dependientes de la Temperatura

Las temperaturas más altas (cercanas a 1000 °C) generalmente producen un mayor contenido de carbono y una mejor grafización, pero esto se produce a costa del rendimiento total. Operar en el extremo inferior (500 °C) conserva más masa, pero da como resultado una estructura de carbono más amorfa y menos organizada con diferentes características de rendimiento.

Optimización para Sus Objetivos Específicos

El horno de pirólisis es una herramienta para ajustar las propiedades del material. Su configuración operativa debe reflejar los requisitos específicos de su aplicación final.

- Si su enfoque principal es el área de superficie y la conductividad máximas: Priorice temperaturas más altas (hasta 1000 °C) y adhiérase estrictamente a la tasa de calentamiento de 3 °C/min para garantizar la formación de grafito nanocristalino.

- Si su enfoque principal es el rendimiento y la captura básica de carbono: Opere a temperaturas más bajas (cerca de 500 °C) para maximizar la masa de biocarbón retenida, aceptando una estructura de carbono más amorfa.

La precisión en el control térmico es el factor más importante para mejorar las fibras de EFB de residuos agrícolas a materiales industriales avanzados.

Tabla Resumen:

| Parámetro | Rango/Objetivo | Impacto en el Rendimiento del Biocarbón |

|---|---|---|

| Rango de Temperatura | 500 °C - 1000 °C | Las temperaturas más altas aumentan la grafización y la conductividad |

| Tasa de Calentamiento | ~3 °C/min (Lenta) | Asegura la transformación ordenada del carbono y alta porosidad |

| Entorno | Libre de oxígeno (Anaeróbico) | Previene la combustión y asegura la retención del esqueleto de carbono |

| Estructura del Carbono | De amorfo a cristalino | Determina la estabilidad y las propiedades eléctricas/químicas |

Mejore Su Investigación de Materiales con la Precisión KINTEK

Desbloquee todo el potencial de su conversión de biomasa con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento, todos totalmente personalizables para cumplir con sus protocolos de pirólisis específicos.

Ya sea que esté apuntando a la formación de grafito nanocristalino o a un rendimiento de carbono optimizado, nuestros hornos brindan la regulación térmica precisa y la integridad anaeróbica que su investigación exige. Nuestro equipo de expertos está listo para ayudarle a diseñar la solución de alta temperatura perfecta para su laboratorio.

Contacte a KINTEK Hoy para una Consulta Personalizada

Guía Visual

Referencias

- Fairuz Gianirfan Nugroho, Abu Talha Aqueel Ahmed. Utilizing Indonesian Empty Palm Fruit Bunches: Biochar Synthesis via Temperatures Dependent Pyrolysis. DOI: 10.3390/nano15010050

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué diferencia a los hornos de atmósfera inerte de los hornos tubulares estándar? Beneficios clave para la protección de materiales

- ¿Qué ventajas tiene el argón sobre otros gases inertes en el tratamiento térmico? Protección superior para metales reactivos

- ¿Cuáles son los beneficios clave del control preciso de la temperatura en un horno de atmósfera controlada? Desbloquee calidad y eficiencia superiores

- ¿Qué término relacionado se menciona en conexión con los hornos de atmósfera controlada? Descubra el temple sellado (Sealed Quench) para un tratamiento térmico superior

- ¿Cuál es el rango de presión de un horno de caja de atmósfera en condiciones de alta presión? Descubra soluciones personalizadas para su laboratorio

- ¿Cuál es el propósito principal de un horno de caja de atmósfera controlada en el tratamiento térmico? Desbloquea propiedades precisas del material

- ¿Cómo contribuye un horno de calentamiento a la preoxidación simulada de polvos de aleación? Optimice su investigación de materiales

- ¿Por qué es importante una atmósfera reductora? Prevenir la oxidación para un procesamiento de materiales superior