Un horno de sublimación al vacío equipado con capacidades de movimiento reológico transforma el procesamiento de adsorbentes de carbón al permitir el tratamiento directo de materiales con contenidos de humedad de hasta el 20%. Mediante el uso de columnas de superficie inclinada y alimentación por vibración, este diseño fuerza a los materiales a granel a moverse a través de la zona de alta temperatura en un estado similar a un fluido bajo la acción de la gravedad, eliminando por completo la necesidad de una etapa de presecado separada y que consume mucho tiempo.

La integración del flujo reológico inducido por la gravedad aumenta el área superficial específica del material expuesto al calor, lo que permite el procesamiento directo y eficiente de adsorbentes de alta humedad y optimiza significativamente las líneas de producción.

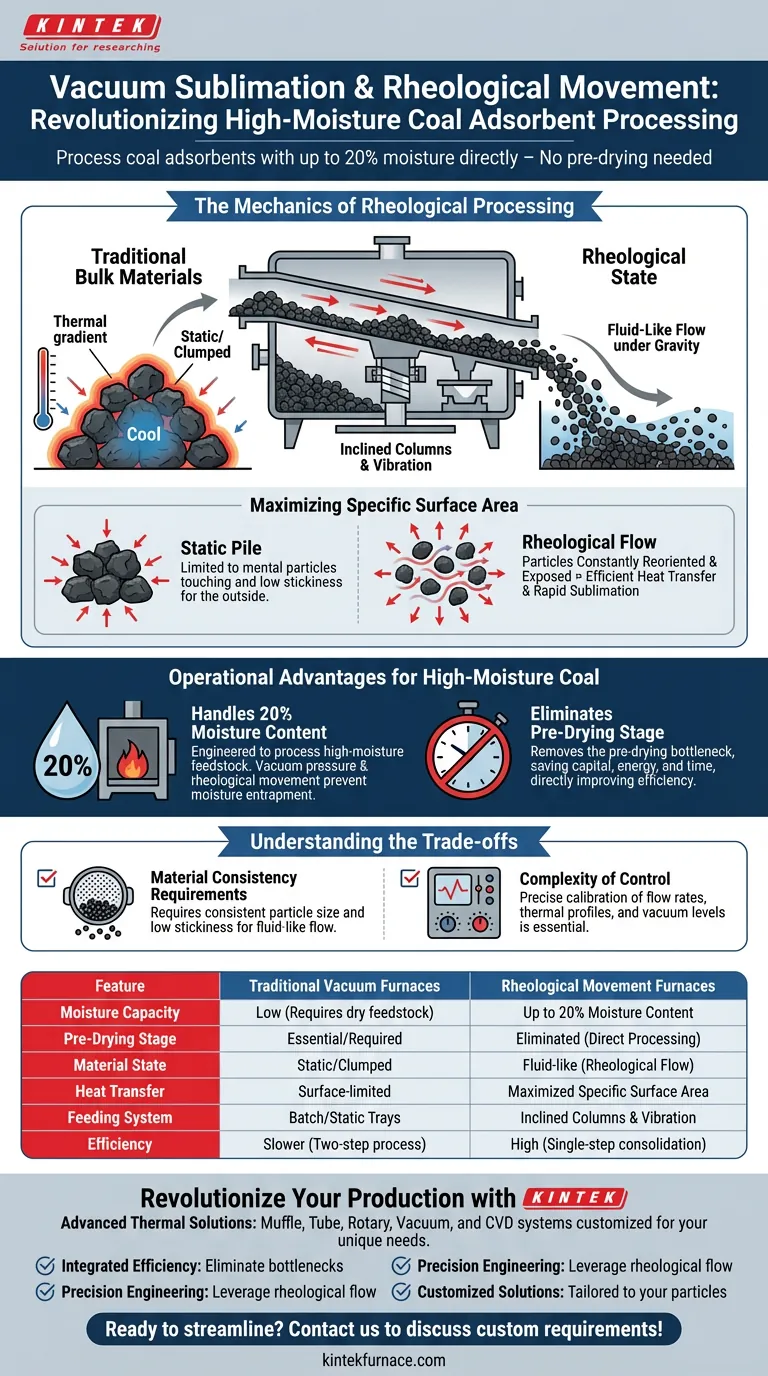

La Mecánica del Procesamiento Reológico

Para comprender por qué este diseño de horno es superior para aplicaciones de alta humedad, es necesario examinar cómo manipula el estado físico del material.

Inducción de un Estado Similar a un Fluido

Los materiales a granel estándar a menudo se agrupan o apilan, creando gradientes térmicos donde el exterior está caliente y el interior permanece frío.

Este horno utiliza columnas de superficie inclinada combinadas con sistemas de alimentación por vibración.

Esta combinación permite que los materiales sólidos a granel se muevan a través del horno en un estado reológico. Esencialmente, las partículas sólidas fluyen como un fluido bajo la influencia de la gravedad.

Maximización del Área Superficial Específica

La principal ventaja técnica de este estado de flujo es la maximización del área superficial.

A medida que el material fluye reológicamente, las partículas se reorientan y exponen constantemente.

Esto aumenta el área superficial específica disponible para la transferencia de calor y la sublimación, asegurando que la humedad se libere de manera rápida y uniforme, en lugar de quedar atrapada dentro de una pila estática.

Ventajas Operativas para Carbón de Alta Humedad

La característica definitoria de esta tecnología es su capacidad para manejar materia prima húmeda que detendría los sistemas tradicionales.

Manejo de Contenido de Humedad del 20%

Los hornos de vacío estándar a menudo requieren que los materiales estén relativamente secos para mantener la integridad del vacío y la velocidad de procesamiento.

Este diseño específico está diseñado para procesar adsorbentes de carbón con niveles de humedad de hasta el 20%.

La combinación de la presión de vacío (que reduce el punto de ebullición del agua) y el movimiento reológico (que previene el atrapamiento de la humedad) permite que el horno maneje esta carga de agua significativa de manera efectiva.

Eliminación de la Etapa de Presecado

En los flujos de trabajo convencionales, el carbón de alta humedad requiere una fase de presecado dedicada antes de ingresar al horno de sublimación.

Esto agrega gastos de capital, costos de energía y tiempo al ciclo de fabricación.

Al manejar la humedad directamente dentro de la zona de sublimación, este horno elimina el cuello de botella del presecado, mejorando directamente la eficiencia general de la producción.

Comprensión de las Compensaciones

Si bien esta tecnología ofrece importantes ganancias de eficiencia, es esencial considerar las limitaciones operativas inherentes al procesamiento reológico.

Requisitos de Consistencia del Material

El flujo reológico depende en gran medida de las características físicas de la materia prima.

Si el adsorbente de carbón es inconsistente en tamaño de partícula o excesivamente pegajoso, puede resistir el flujo similar a un fluido a pesar de la vibración.

Los operadores deben asegurarse de que la materia prima se encuentre dentro de un rango físico específico para mantener los beneficios de la alimentación por gravedad inclinada.

Complejidad del Control

La introducción de la vibración y la mecánica de fluidos agrega variables a la ecuación de control del proceso.

A diferencia de un horno de lotes estático, debe administrar las tasas de flujo junto con los perfiles térmicos y los niveles de vacío.

Se requiere una calibración precisa para garantizar que el material pase la cantidad exacta de tiempo en la zona caliente para lograr la sublimación sin un procesamiento insuficiente.

Tomar la Decisión Correcta para su Objetivo

Al evaluar esta tecnología de horno para su línea de producción, considere sus cuellos de botella de procesamiento específicos.

- Si su enfoque principal es la Velocidad de Producción: Este sistema es ideal porque consolida el secado y la sublimación en un solo paso, eliminando por completo la etapa de presecado.

- Si su enfoque principal es la Versatilidad de la Materia Prima: Asegúrese de que las características de su material (tamaño de partícula y pegajosidad) sean compatibles con los sistemas de vibración alimentados por gravedad para garantizar un flujo reológico constante.

Al aprovechar el movimiento reológico, convierte el desafío físico del alto contenido de humedad en una variable manejable, optimizando su camino hacia un producto adsorbente terminado.

Tabla Resumen:

| Característica | Hornos de Vacío Tradicionales | Hornos con Movimiento Reológico |

|---|---|---|

| Capacidad de Humedad | Baja (Requiere materia prima seca) | Hasta 20% de Contenido de Humedad |

| Etapa de Presecado | Esencial/Requerida | Eliminada (Procesamiento Directo) |

| Estado del Material | Estático/Agrupado | Similar a un Fluido (Flujo Reológico) |

| Transferencia de Calor | Limitada a la Superficie | Área Superficial Específica Maximizada |

| Sistema de Alimentación | Lotes/Bandejas Estáticas | Columnas Inclinadas y Vibración |

| Eficiencia | Más Lenta (Proceso de dos pasos) | Alta (Consolidación en un solo paso) |

Revolucione su Producción de Adsorbentes con KINTEK

¿Está su línea de producción detenida por etapas de presecado que consumen mucho tiempo? KINTEK se especializa en soluciones térmicas avanzadas diseñadas para manejar sus desafíos de materiales más difíciles. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos los cuales pueden personalizarse según sus necesidades de procesamiento únicas.

Al elegir KINTEK, usted obtiene:

- Eficiencia Integrada: Elimine cuellos de botella con hornos capaces de manejar materia prima de alta humedad directamente.

- Ingeniería de Precisión: Aproveche el flujo reológico inducido por la gravedad para una transferencia de calor y consistencia de material superiores.

- Soluciones Personalizadas: Nuestros sistemas de alta temperatura se adaptan a sus requisitos específicos de tamaño de partícula y sublimación.

¿Listo para optimizar su flujo de trabajo de laboratorio o industrial? ¡Contáctenos hoy mismo para discutir sus requisitos de horno personalizados!

Guía Visual

Referencias

- Bagdaulet Kenzhaliyev, Xeniya Linnik. Preliminary Removal of Mercury from Depleted Coal Sorbents by Thermal Vacuum Method with Associated Extraction of Precious Metal Composite. DOI: 10.3390/jcs8090367

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo evita la contaminación un horno de tratamiento térmico al vacío? Garantice la pureza en procesos de alta temperatura

- ¿Cuál es la función principal de un horno de fusión por arco en vacío? Soluciones expertas para la producción de aleaciones de alta entropía

- ¿Cómo mejoran los hornos de vacío la eficiencia de los procesos que requieren carburación? Aumente la calidad y reduzca los costos

- ¿Por qué usar un horno de secado al vacío para recubrimientos ignífugos? Garantice una precisión de datos del 100%

- ¿Cuáles son los pasos típicos en la sinterización al vacío? Domine la producción de materiales de alta pureza y densidad

- ¿Qué papel juega un horno de recocido al vacío en el tratamiento térmico final de las aleaciones Ti-5Al-2.5Sn-0.2C? Domina la gestión del carbono

- ¿Por qué es necesario un horno de tratamiento térmico de alto vacío para el recubrimiento de HEA recocido al vacío? Garantizar la estabilidad química

- ¿Cuál es la diferencia entre un horno de vacío y un horno de aire? Domine el entorno de tratamiento térmico de su material