Los hornos de protección atmosférica salvaguardan los recubrimientos de CoCrFeNiMn utilizando gas argón de alta pureza para crear un entorno completamente libre de oxígeno. Este escudo inerte previene la oxidación a alta temperatura, preservando la estabilidad química del recubrimiento y asegurando la pureza de su microestructura.

Al eliminar el oxígeno, el horno permite que el recubrimiento experimente cambios metalúrgicos críticos —como difusión de elementos y alivio de tensiones— sin el riesgo de degradación superficial o pérdida de composición.

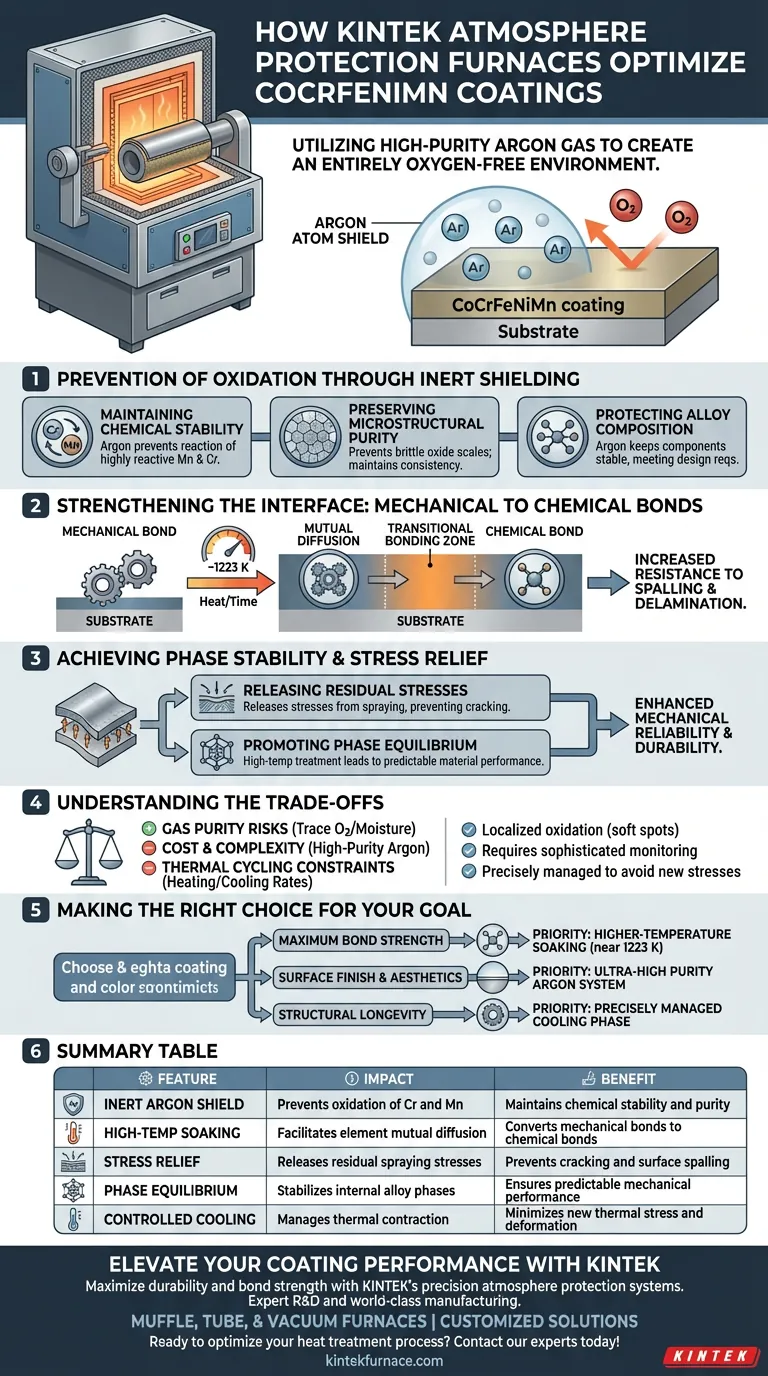

Prevención de la Oxidación mediante Blindaje Inerte

Mantenimiento de la Estabilidad Química

La función principal del horno es proporcionar un entorno libre de oxígeno utilizando argón de alta pureza. Esto es vital para las aleaciones de CoCrFeNiMn, ya que elementos como el manganeso y el cromo son altamente reactivos a temperaturas elevadas.

Preservación de la Pureza Microestructural

Al prevenir las reacciones de oxidación, el horno asegura que la microestructura permanezca consistente durante todo el proceso de tratamiento térmico. Esto evita la formación de escamas de óxido quebradizas que de otro modo comprometerían la integridad del recubrimiento.

Protección de la Composición de la Aleación

Sin este medio protector, el perfil químico del recubrimiento de CoCrFeNiMn se alteraría. La atmósfera de argón mantiene los componentes de la aleación estables, asegurando que el producto final cumpla con sus requisitos de diseño específicos.

Fortalecimiento de la Interfaz: De Enlaces Mecánicos a Químicos

Facilitación de la Difusión Mutua

A altas temperaturas, como 1223 K, la atmósfera controlada permite la difusión mutua de elementos entre el recubrimiento y el sustrato. Este proceso solo es efectivo si la superficie permanece libre de barreras de óxido.

Creación de una Zona de Unión Transicional

Esta difusión da como resultado una zona de unión transicional que integra el recubrimiento en el material sustrato. Esta zona es la base de una aplicación superficial robusta y duradera.

Conversión de Tipos de Enlace

El proceso de tratamiento térmico convierte con éxito el enlace mecánico original en un enlace químico mucho más fuerte. Esta transición aumenta significativamente la resistencia del recubrimiento a la descamación y la delaminación bajo tensión.

Logro de Estabilidad de Fase y Alivio de Tensiones

Liberación de Tensiones Residuales

El proceso de pulverización utilizado para aplicar recubrimientos a menudo introduce significativas tensiones residuales. El horno proporciona la energía térmica necesaria para liberar estas tensiones, previniendo futuras grietas o deformaciones.

Promoción del Equilibrio de Fases

El tratamiento a alta temperatura ayuda a que las fases internas del recubrimiento de CoCrFeNiMn alcancen un estado de equilibrio. Esto resulta en un rendimiento del material más predecible y confiable en aplicaciones del mundo real.

Mejora de la Fiabilidad Mecánica

Al combinar el alivio de tensiones con la estabilidad de fases, el horno produce un recubrimiento físicamente más resistente. Esto hace que las aspas o componentes tratados sean mucho más duraderos en entornos de alta tensión.

Comprensión de las Compensaciones

Pureza del Gas y Riesgos de Contaminación

La efectividad del horno depende completamente de la pureza del gas argón. Incluso cantidades traza de oxígeno o humedad pueden causar oxidación localizada, lo que lleva a "puntos blandos" en la protección del recubrimiento.

Costo y Complejidad

Operar un horno de protección atmosférica es más costoso que el tratamiento térmico estándar debido al consumo continuo de gas inerte de alta pureza. También requiere equipos de monitoreo sofisticados para garantizar que la atmósfera permanezca estable durante todo el ciclo.

Restricciones del Ciclo Térmico

Si bien el tratamiento térmico mejora la unión, las tasas de calentamiento y enfriamiento deben gestionarse con precisión. Los cambios rápidos de temperatura pueden inducir nuevas tensiones térmicas, deshaciendo potencialmente los beneficios del proceso de alivio de tensiones.

Tomando la Decisión Correcta para su Objetivo

Si está gestionando un proyecto de tratamiento térmico para recubrimientos de CoCrFeNiMn, considere estas prioridades estratégicas:

- Si su enfoque principal es la máxima resistencia de la unión: Priorice períodos de remojo a temperaturas más altas (cerca de 1223 K) para maximizar la transición de enlaces mecánicos a químicos.

- Si su enfoque principal es el acabado superficial y la estética: Asegúrese de que su sistema de suministro de argón esté clasificado para ultra alta pureza para eliminar cualquier posibilidad de decoloración superficial por oxidación.

- Si su enfoque principal es la longevidad estructural: Concéntrese en la fase de enfriamiento del ciclo del horno para garantizar que se mantenga el equilibrio de fases sin introducir nuevos choques térmicos.

A través del control preciso de una atmósfera inerte, estos hornos transforman una capa superficial vulnerable en un escudo protector de alto rendimiento y con enlaces químicos.

Tabla Resumen:

| Característica | Impacto en el Recubrimiento de CoCrFeNiMn | Beneficio para el Producto Final |

|---|---|---|

| Escudo Inerte de Argón | Previene la oxidación de Cr y Mn | Mantiene la estabilidad química y la pureza |

| Remojo a Alta Temperatura | Facilita la difusión mutua de elementos | Convierte enlaces mecánicos en enlaces químicos |

| Alivio de Tensiones | Libera tensiones residuales de pulverización | Previene grietas y descamación superficial |

| Equilibrio de Fases | Estabiliza las fases internas de la aleación | Asegura un rendimiento mecánico predecible |

| Enfriamiento Controlado | Gestiona la contracción térmica | Minimiza nuevas tensiones térmicas y deformaciones |

Mejore el Rendimiento de su Recubrimiento con KINTEK

Maximice la durabilidad y la resistencia de la unión de sus recubrimientos de CoCrFeNiMn con los sistemas de protección atmosférica de precisión de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos hornos Muffle, de Tubo y de Vacío de alta pureza diseñados para eliminar la oxidación y garantizar la excelencia metalúrgica. Ya sea que necesite equipo de laboratorio estándar o una solución de alta temperatura personalizada para requisitos de materiales únicos, KINTEK ofrece la precisión térmica que su investigación exige.

¿Listo para optimizar su proceso de tratamiento térmico? ¡Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para su laboratorio!

Guía Visual

Referencias

- Bo Zhang, Yu Li. The Effect of Heat Treatment on the Microstructure and Mechanical Properties of Plasma-Cladded CoCrFeNiMn Coatings on Compacted Graphite Iron. DOI: 10.3390/coatings14040374

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuál es la función de un horno de recocido en aire? Mejora la transparencia y el rendimiento de las cerámicas de Ho:Y2O3

- ¿Cuáles son los propósitos principales de un horno de atmósfera controlada? Lograr un procesamiento y protección precisos de materiales

- ¿Cuál es el papel de un horno de recocido de laboratorio a alta temperatura en la preparación de películas delgadas amorfas de (InxGa1-x)2O3?

- ¿Cómo se utiliza el helio en los hornos de atmósfera? Desbloquee la pureza y el enfriamiento rápido para obtener resultados superiores

- ¿Por qué es importante el flujo uniforme de la atmósfera en un horno de atmósfera controlada? Asegure resultados consistentes y evite fallas costosas

- ¿Cómo facilita un horno de oxidación térmica la transformación de fase del vanadio metálico? Aprenda sobre la optimización de V2O5

- ¿Cómo se utiliza un horno de atmósfera en la investigación de la ciencia de los materiales? Desbloquee un control y síntesis de materiales precisos

- ¿Qué es el gas endotérmico en el tratamiento térmico? Domine el control del carbono para un endurecimiento superior del acero