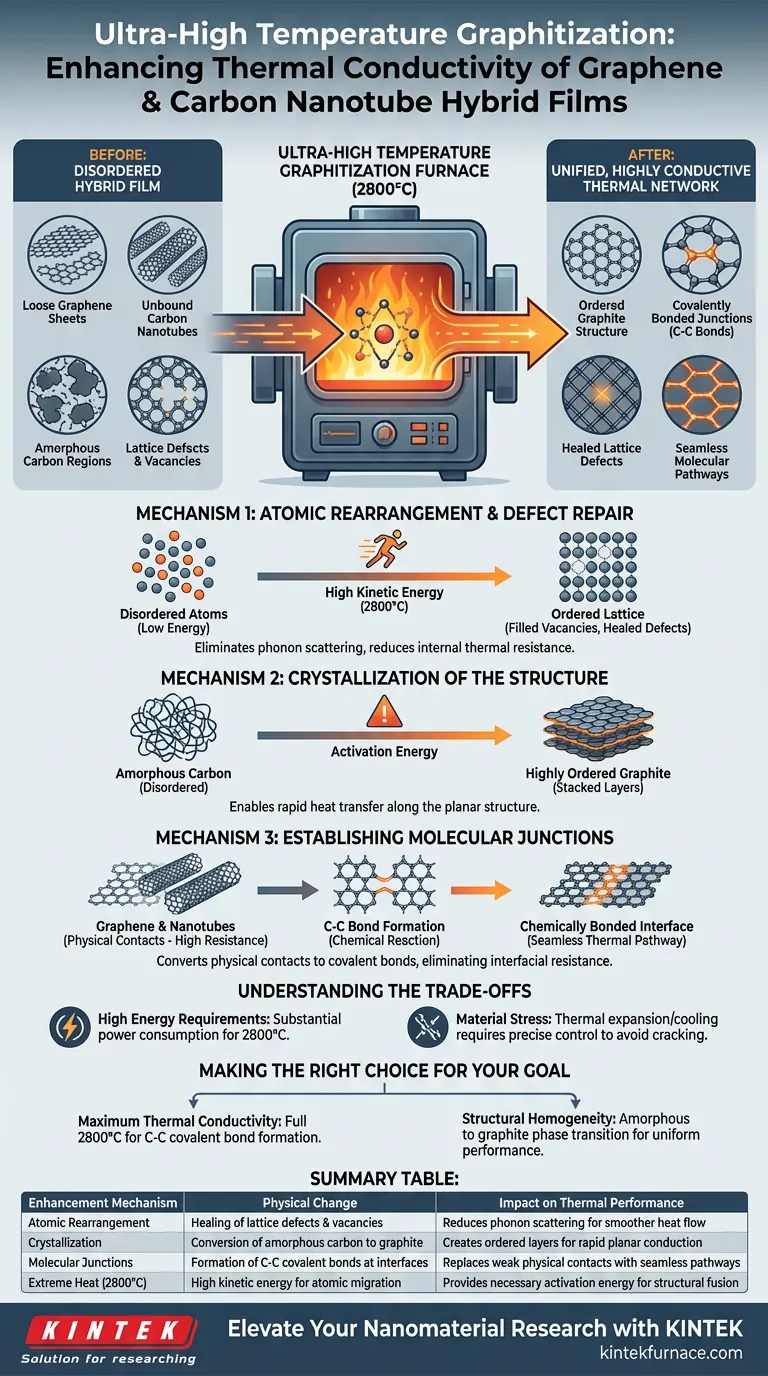

El horno de grafitación a ultra alta temperatura mejora la conductividad térmica al reestructurar fundamentalmente la arquitectura atómica del material a 2800 grados Celsius. Esta energía térmica extrema impulsa la reorganización de los átomos de carbono para eliminar las imperfecciones estructurales y transforma el carbono amorfo desordenado en una estructura de grafito altamente cristalina. Crucialmente, fusiona el grafeno y los nanotubos de carbono mediante la formación de fuertes enlaces covalentes C-C en sus puntos de contacto, reemplazando los débiles contactos físicos con vías moleculares sin fisuras para la transferencia de calor.

Al someter las películas híbridas a energía térmica extrema, el horno resuelve el problema crítico de la resistencia interfacial. "Solda" físicamente el grafeno y los nanotubos de carbono a nivel molecular, convirtiendo un conjunto suelto de partículas en una red térmica unificada y altamente conductora.

Mecanismo 1: Reorganización Atómica y Reparación de Defectos

Impulso de la Movilidad Atómica

A la temperatura de funcionamiento de 2800 grados Celsius, los átomos de carbono adquieren una energía cinética significativa.

Esta energía permite que los átomos se liberen de posiciones energéticamente desfavorables. Son impulsados a migrar dentro de la red del material.

Eliminación de Defectos de Red

A medida que los átomos se reorganizan, llenan vacantes y corrigen irregularidades estructurales conocidas como defectos de red.

La eliminación de estos defectos es esencial porque las imperfecciones dispersan los fonones portadores de calor. Al "sanar" la red, el horno reduce significativamente la resistencia térmica interna.

Mecanismo 2: Cristalización de la Estructura

Conversión de Carbono Amorfo

Las películas híbridas en bruto a menudo contienen regiones de carbono amorfo, donde los átomos están dispuestos sin orden de largo alcance.

Este estado desordenado actúa como un cuello de botella para la conductividad térmica. Interrumpe la transferencia eficiente de energía vibratoria.

Creación de Grafito Altamente Ordenado

El horno proporciona la energía de activación necesaria para transformar este carbono amorfo en una estructura de grafito altamente ordenada.

En este estado grafítico, las capas de carbono se apilan con precisión. Esta alineación permite que el calor viaje rápidamente a lo largo del plano del material.

Mecanismo 3: Establecimiento de Uniones Moleculares

El Desafío de los Puntos de Contacto

En una mezcla híbrida estándar, las láminas de grafeno y los nanotubos de carbono simplemente se tocan entre sí.

Estos puntos de contacto físicos actúan como barreras para el flujo de calor. La energía térmica lucha por saltar a través de los huecos entre los distintos nanomateriales.

Formación de Enlaces Covalentes C-C

La función más crítica del horno es promover la formación de enlaces covalentes C-C.

La alta temperatura cataliza una reacción química en la interfaz donde el grafeno se encuentra con un nanotubo.

Creación de Vías Térmicas

En lugar de que los materiales distintos se toquen, se unen químicamente.

Esto establece vías de conducción térmica continuas a nivel molecular. El calor ahora puede fluir sin obstáculos desde el grafeno planar hacia los nanotubos tubulares.

Comprensión de los Compromisos

Altos Requisitos de Energía

Lograr y mantener 2800 °C requiere un consumo de energía sustancial.

Esto hace que el proceso consuma mucha energía y sea potencialmente costoso en comparación con los métodos de recocido a temperaturas más bajas.

Estrés del Material

La expansión térmica extrema y el posterior enfriamiento pueden introducir estrés en el material.

Si las velocidades de calentamiento y enfriamiento no se controlan con precisión, la película podría sufrir microfisuras o degradación mecánica.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de la grafitación para sus películas híbridas, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Máxima Conductividad Térmica: Asegúrese de que el proceso alcance los 2800 °C completos para garantizar la formación de enlaces covalentes C-C, ya que las temperaturas más bajas solo pueden reparar defectos de red sin fusionar las interfaces.

- Si su enfoque principal es la Homogeneidad Estructural: Utilice el horno para impulsar la transición de fase del carbono amorfo a grafito, asegurando un rendimiento uniforme en toda la superficie de la película.

En última instancia, el valor de este horno radica en su capacidad para transformar una mezcla física de nanomateriales en un conductor térmico químicamente unificado y de alto rendimiento.

Tabla Resumen:

| Mecanismo de Mejora | Cambio Físico | Impacto en el Rendimiento Térmico |

|---|---|---|

| Reorganización Atómica | Sanación de defectos y vacantes de red | Reduce la dispersión de fonones para un flujo de calor más suave |

| Cristalización | Conversión de carbono amorfo a grafito | Crea capas ordenadas para una rápida conducción planar |

| Uniones Moleculares | Formación de enlaces covalentes C-C en las interfaces | Reemplaza los contactos físicos débiles con vías sin fisuras |

| Calor Extremo (2800 °C) | Alta energía cinética para la migración atómica | Proporciona la energía de activación necesaria para la fusión estructural |

Mejore su Investigación de Nanomateriales con KINTEK

Desbloquee todo el potencial de sus composites de carbono con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D experta y fabricación de precisión, KINTEK ofrece sistemas Muffle, Tubo, Rotatorio, de Vacío y CVD de alto rendimiento, incluidos hornos especializados de alta temperatura capaces de alcanzar las temperaturas extremas requeridas para la grafitación.

Ya sea que esté fusionando grafeno y nanotubos o desarrollando películas de próxima generación, nuestros sistemas personalizables están diseñados para satisfacer sus requisitos de laboratorio únicos. Contáctenos hoy para discutir cómo nuestra tecnología de alta temperatura puede transformar el rendimiento de su material.

Guía Visual

Referencias

- Yu-Ze Xing, Cheng‐Meng Chen. Revealing the essential effect mechanism of carbon nanotubes on the thermal conductivity of graphene film. DOI: 10.1039/d3tc03840h

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo beneficia un horno de vacío de alta temperatura a los procesos de tratamiento térmico al vacío y sinterización? Logre una Calidad Superior del Material

- ¿Cuáles son las especificaciones para el calentamiento por inducción de frecuencia media en hornos de grafitización al vacío? | KINTEK

- ¿Por qué es esencial el control de alto vacío para los compuestos de CNT/Cu? Desbloquee la máxima conductividad y pureza

- ¿Cuáles son algunas aplicaciones industriales de los hornos de alto vacío? Esencial para el sector aeroespacial, médico y electrónico

- ¿Qué tipo de ambiente crea un horno de alto vacío? Ultra-limpio, inerte y controlado para el procesamiento de materiales

- ¿Qué es la cementación al vacío y cómo funciona? Descubra el endurecimiento avanzado de la superficie para componentes de acero superiores

- ¿Cuál es la función de un horno de secado al vacío de laboratorio para tela de carbono y LFP? Mejore la estabilidad de la batería hoy mismo.

- ¿Qué factores deben considerarse al elegir un horno de vacío? Optimice el procesamiento de sus materiales con consejos de expertos