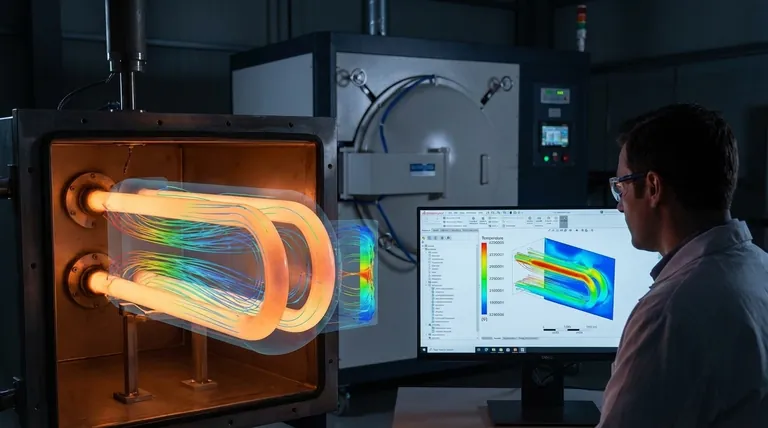

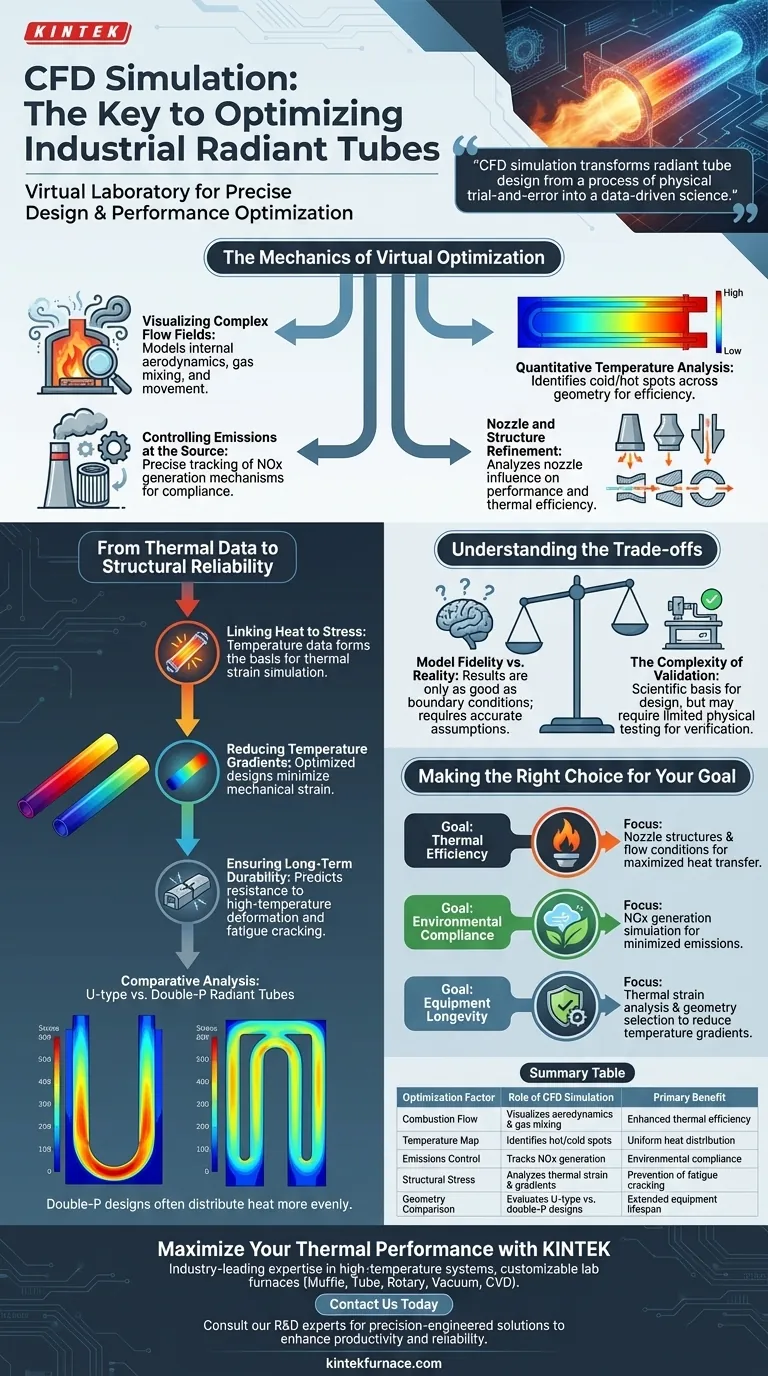

La Dinámica de Fluidos Computacional (CFD) sirve como un laboratorio virtual para tubos radiantes industriales, permitiendo la creación de modelos numéricos tridimensionales precisos para simular entornos internos complejos. Al cuantificar los campos de flujo de combustión, las distribuciones de temperatura y la generación de NOx, esta tecnología permite a los ingenieros optimizar las estructuras de las boquillas y las condiciones de flujo de manera científica, eliminando la necesidad de costosos prototipos físicos.

La simulación CFD transforma el diseño de tubos radiantes de un proceso de prueba y error físico a una ciencia basada en datos. Aborda simultáneamente la eficiencia térmica y la integridad estructural, asegurando que los diseños maximicen la transferencia de calor mientras minimizan las tensiones térmicas que conducen a fallos del equipo.

La Mecánica de la Optimización Virtual

Visualización de Campos de Flujo Complejos

El software CFD crea un gemelo digital del tubo radiante para visualizar campos de flujo de combustión que son imposibles de ver en funcionamiento.

Modela cómo los gases se mueven y se mezclan dentro del tubo, proporcionando una vista granular de la aerodinámica interna.

Análisis Cuantitativo de Temperatura

La simulación proporciona un mapa detallado de la distribución de temperatura en toda la geometría del tubo.

Esto permite a los diseñadores identificar puntos fríos que reducen la eficiencia o puntos calientes que corren el riesgo de fallo del material.

Control de Emisiones en la Fuente

La CFD permite el seguimiento preciso de los mecanismos de generación de NOx durante el proceso de combustión.

Al ajustar los parámetros de diseño virtualmente, los ingenieros pueden ajustar el sistema para cumplir con estrictas normas de emisiones ambientales antes de que se corte el metal.

Refinamiento de Boquillas y Estructuras

Los ingenieros pueden analizar cuantitativamente cómo las diferentes estructuras de boquillas influyen en el rendimiento general.

Esto facilita la comparación de diversas condiciones de flujo para determinar la configuración exacta que produce la mayor eficiencia térmica.

De Datos Térmicos a Fiabilidad Estructural

Vinculación de Calor a Tensión

Los datos de temperatura derivados de la CFD son la base para el análisis de simulación de deformación térmica.

Operar a altas temperaturas crea una tensión física significativa en los tubos radiantes; la CFD identifica exactamente dónde se concentran estas tensiones.

Reducción de Gradientes de Temperatura

Los diseños optimizados apuntan a lograr gradientes de temperatura más pequeños, lo que se correlaciona directamente con una menor tensión mecánica.

El análisis comparativo, como la evaluación de tubos radiantes tipo U frente a tipo doble P, demuestra cómo geometrías específicas distribuyen el calor de manera más uniforme.

Garantía de Durabilidad a Largo Plazo

Al minimizar los valores de tensión, la simulación predice la capacidad del equipo para resistir la deformación a alta temperatura.

Esta capacidad predictiva es crucial para prevenir fisuras por fatiga, asegurando así la fiabilidad y seguridad a largo plazo del equipo industrial.

Comprensión de los Compromisos

Fidelidad del Modelo vs. Realidad

Si bien la CFD elimina la necesidad de prototipos físicos iniciales, los resultados son tan buenos como las condiciones de contorno definidas por el usuario.

Suposiciones inexactas sobre la composición del combustible o las condiciones ambientales pueden llevar a modelos que no reflejan el rendimiento del mundo real.

La Complejidad de la Validación

La simulación proporciona una base científica para el diseño, pero no reemplaza por completo la necesidad de validación final.

Los comportamientos de combustión complejos aún pueden requerir pruebas físicas limitadas para verificar los matices de los hallazgos del modelo numérico.

Tomando la Decisión Correcta para su Objetivo

Para utilizar eficazmente la CFD en sus proyectos de tubos radiantes, alinee el enfoque de la simulación con sus objetivos de ingeniería específicos:

- Si su enfoque principal es la Eficiencia Térmica: Priorice el análisis de las estructuras de las boquillas y las condiciones de flujo para maximizar la transferencia de calor y optimizar los campos de flujo de combustión.

- Si su enfoque principal es el Cumplimiento Ambiental: Concéntrese en la simulación de la generación de NOx para ajustar los parámetros de combustión y minimizar las emisiones.

- Si su enfoque principal es la Longevidad del Equipo: Enfóquese en el análisis de tensiones térmicas para identificar concentraciones de tensión y seleccionar geometrías (como el doble P) que reduzcan los gradientes de temperatura.

Al aprovechar la CFD, va más allá de las conjeturas y adquiere la capacidad de diseñar tubos radiantes que sean eficientemente más limpios y estructuralmente sólidos.

Tabla Resumen:

| Factor de Optimización | Rol de la Simulación CFD | Beneficio Principal |

|---|---|---|

| Flujo de Combustión | Visualiza la aerodinámica y la mezcla de gases | Mayor eficiencia térmica |

| Mapa de Temperatura | Identifica puntos calientes y fríos | Distribución uniforme del calor |

| Control de Emisiones | Rastrea y predice la generación de NOx | Cumplimiento ambiental |

| Tensión Estructural | Analiza la deformación térmica y los gradientes | Prevención de fisuras por fatiga |

| Comparación de Geometría | Evalúa diseños tipo U vs. tipo doble P | Vida útil extendida del equipo |

Maximice su Rendimiento Térmico con KINTEK

No deje la eficiencia de su calentamiento industrial al azar. La experiencia líder en la industria de KINTEK en sistemas de alta temperatura combina principios de diseño avanzados con fabricación robusta. Ya sea que necesite sistemas de Muffle, Tubo, Rotatorios, de Vacío o CVD, nuestros hornos de laboratorio son totalmente personalizables para resolver sus desafíos térmicos más complejos.

¿Listo para optimizar su proceso de tratamiento térmico? Contáctenos hoy para consultar con nuestros expertos en I+D y descubrir cómo nuestras soluciones de ingeniería de precisión pueden mejorar la productividad y la fiabilidad del equipo de su laboratorio.

Guía Visual

Referencias

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Brida CF de ultra alto vacío Ventanilla de observación de cristal de zafiro de acero inoxidable

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo funcionan los arreglos de lámparas halógenas de tungsteno en la síntesis de películas termoeléctricas? Desbloquee velocidades de producción sub-segundo

- ¿Qué ventaja tienen los elementos calefactores de carburo de silicio sobre los elementos calefactores metálicos tradicionales? Desbloquee un rendimiento duradero y de alta temperatura

- ¿Cuál es la eficiencia radiante de los elementos calefactores de MoSi2? Desbloquee el rendimiento a altas temperaturas

- ¿Cuál es el papel de un termopar tipo B en la evaporación de impurezas de aleaciones de aluminio? Domine el control térmico de alta precisión

- ¿Cuáles son las características de los elementos calefactores de disiliciuro de molibdeno? Desbloquee el rendimiento a alta temperatura

- ¿Cuál es el elemento calefactor de temperatura más alta? El tungsteno lidera, pero la atmósfera es clave

- ¿Qué hace que los elementos calefactores de MoSi2 sean fáciles de reemplazar? Logre un tiempo de inactividad mínimo con la capacidad de intercambio en caliente

- ¿Por qué es beneficioso un bajo coeficiente de expansión para los elementos calefactores de grafito? Logre una estabilidad térmica superior