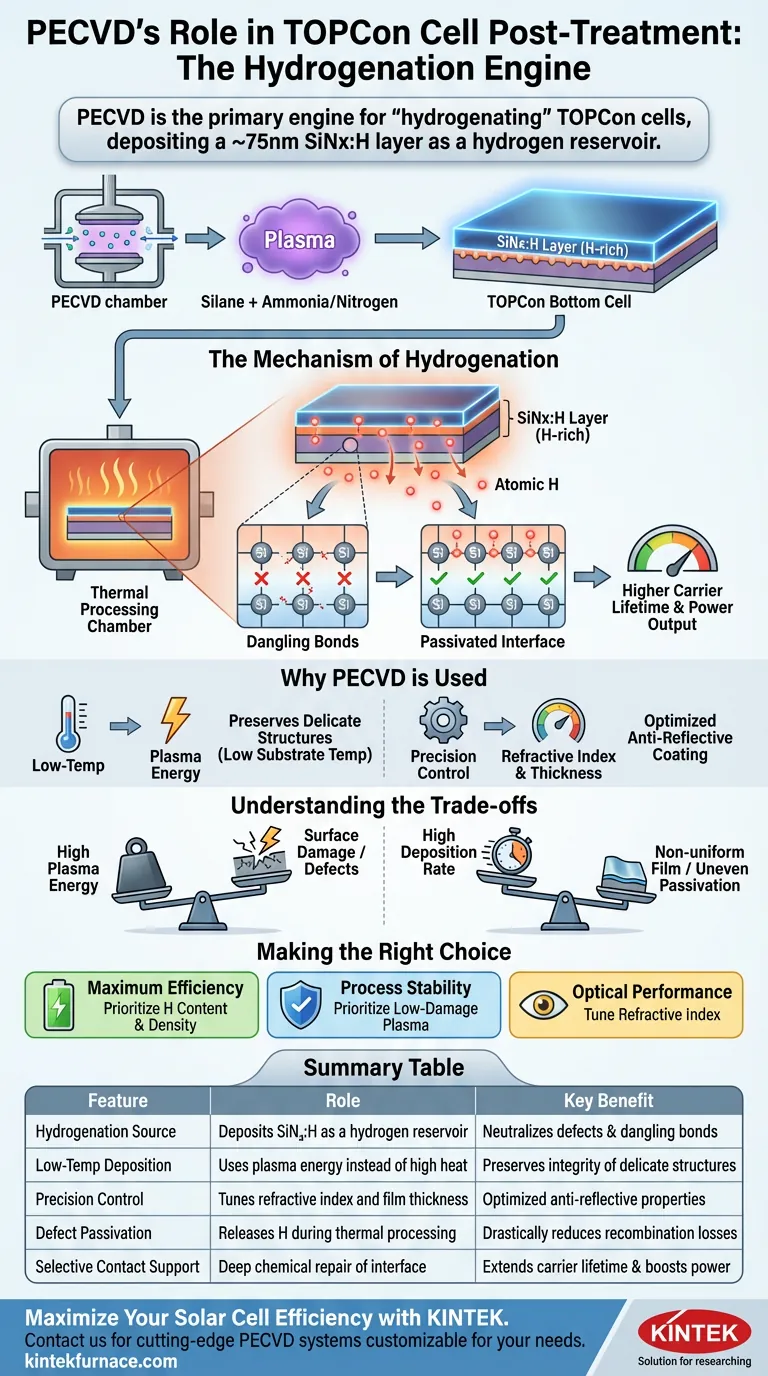

El equipo PECVD es el motor principal para "hidrogenar" las células TOPCon, un paso crítico de post-tratamiento que maximiza la eficiencia. Funciona depositando una capa de nitruro de silicio hidrogenado (SiNx:H), de aproximadamente 75 nanómetros de espesor, sobre la superficie de la célula inferior.

La función principal de esta capa de SiNx:H es actuar como un reservorio de hidrógeno. Durante los pasos térmicos posteriores, esta película libera hidrógeno atómico en la interfaz de silicio subyacente, neutralizando defectos y extendiendo significativamente la vida útil de los portadores de la célula.

El Mecanismo de la Hidrogenación

La contribución del PECVD al post-tratamiento es química más que estructural. Prepara la célula para un proceso conocido como pasivación por hidrógeno, que es esencial para la fotovoltaica de alto rendimiento.

Creación de la Fuente de Hidrógeno

El equipo PECVD introduce gases reactivos, típicamente silano y amoníaco o nitrógeno, en una cámara de vacío.

Al ionizar estos gases en un plasma, el equipo deposita una película delgada y uniforme de nitruro de silicio hidrogenado (SiNx:H).

Crucialmente, esta capa está diseñada para atrapar una alta concentración de átomos de hidrógeno dentro de su estructura durante la deposición.

Activación mediante Procesamiento Térmico

El proceso PECVD en sí mismo es la preparación; la recompensa ocurre durante los pasos posteriores de procesamiento térmico (horneado).

Cuando la célula se calienta, la película de SiNx:H libera su hidrógeno almacenado.

Este hidrógeno atómico se difunde hacia abajo en la interfaz de contacto selectiva de portadores de la célula TOPCon.

Mejora de la Vida Útil de los Portadores

Una vez que el hidrógeno llega a la interfaz de silicio, se une a los "enlaces colgantes", defectos atómicos que de otro modo atraparían electrones y reducirían la eficiencia.

Al satisfacer estos enlaces, el hidrógeno pasiva la interfaz, reduciendo drásticamente las pérdidas por recombinación.

Esto resulta en una mayor vida útil de los portadores, lo que significa que la célula puede retener la carga eléctrica por más tiempo, lo que se traduce directamente en una mayor producción de energía.

¿Por qué se utiliza PECVD para este paso?

Si bien el objetivo principal es la hidrogenación, las capacidades específicas del equipo PECVD lo convierten en la herramienta ideal para esta aplicación sensible.

Deposición a Baja Temperatura

La deposición térmica estándar requiere calor elevado, lo que podría dañar las delicadas estructuras ya formadas en la célula solar.

PECVD utiliza energía de plasma en lugar de energía térmica para impulsar las reacciones químicas.

Esto permite que el recubrimiento protector de SiNx:H se aplique a temperaturas de sustrato más bajas, preservando la integridad de las capas subyacentes.

Control Preciso de la Película

El equipo PECVD ofrece un control excepcional sobre la estequiometría (equilibrio químico) de la película depositada.

Los fabricantes pueden ajustar con precisión el índice de refracción y el espesor de la capa.

Esto asegura que la película no solo proporcione hidrógeno, sino que también sirva como un recubrimiento antirreflectante eficaz, aumentando aún más la absorción de luz.

Comprensión de las Compensaciones

Si bien PECVD es estándar, introduce desafíos específicos que deben gestionarse para garantizar la calidad de la célula.

Riesgos de Daño por Plasma

Los mismos iones de alta energía que permiten la deposición a baja temperatura pueden bombardear físicamente la superficie de la célula.

Si la energía del plasma es demasiado alta, puede causar daños en la superficie o defectos en la red, creando efectivamente nuevos problemas mientras se intentan resolver los antiguos.

Uniformidad vs. Rendimiento

Las altas tasas de deposición son deseables para la velocidad de fabricación, pero pueden comprometer la uniformidad del contenido de hidrógeno.

Una película no uniforme conduce a una pasivación desigual, lo que resulta en células con eficiencia variable en toda su superficie.

Tomar la Decisión Correcta para su Objetivo

La efectividad de su estrategia de post-tratamiento depende de cómo ajuste los parámetros de PECVD.

- Si su enfoque principal es la Máxima Eficiencia: Priorice el contenido de hidrógeno y la densidad de la película de SiNx:H para garantizar una pasivación profunda y completa de los defectos de la interfaz.

- Si su enfoque principal es la Estabilidad del Proceso: Priorice recetas de plasma de bajo daño para minimizar el bombardeo de iones, asegurando que las capas de pasivación subyacentes permanezcan intactas.

- Si su enfoque principal es el Rendimiento Óptico: Ajuste el índice de refracción de la capa de SiNx:H para optimizar la captura de luz manteniendo niveles de hidrógeno suficientes.

En última instancia, el equipo PECVD transforma una simple oblea de silicio en un dispositivo de alto rendimiento al convertir un simple paso de recubrimiento en un mecanismo de reparación química profunda.

Tabla Resumen:

| Característica | Rol en el Post-Tratamiento TOPCon | Beneficio Clave |

|---|---|---|

| Fuente de Hidrogenación | Deposita la capa SiNx:H como reservorio de hidrógeno | Neutraliza defectos atómicos y enlaces colgantes |

| Deposición a Baja Temperatura | Utiliza energía de plasma en lugar de calor elevado | Preserva la integridad de las delicadas estructuras celulares |

| Control de Precisión | Ajusta el índice de refracción y el espesor de la película | Optimiza las propiedades antirreflectantes y la absorción de luz |

| Pasivación de Defectos | Libera hidrógeno durante el procesamiento térmico | Reduce drásticamente las pérdidas por recombinación |

| Soporte de Contacto Selectivo | Reparación química profunda de la interfaz de silicio | Extiende la vida útil de los portadores y aumenta la producción de energía |

Maximice la Eficiencia de sus Células Solares con KINTEK

¿Está buscando optimizar la producción de sus células TOPCon con hidrogenación de precisión? Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas PECVD de vanguardia y hornos de alta temperatura de laboratorio, incluidos sistemas Muffle, Tube, Rotary y Vacuum CVD, todos personalizables para sus necesidades únicas de semiconductores y solares. Nuestra tecnología avanzada garantiza recetas de plasma de bajo daño y una uniformidad de película superior para ayudarlo a lograr vidas útiles de portadores líderes en el mercado.

¿Listo para elevar el rendimiento de su laboratorio? ¡Contáctenos hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Rasmus Nielsen, Peter C. K. Vesborg. Monolithic Selenium/Silicon Tandem Solar Cells. DOI: 10.1103/prxenergy.3.013013

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿En qué se diferencia la PECVD de los procesos CVD tradicionales? Descubra la deposición de películas delgadas a baja temperatura

- ¿Por qué es necesaria una relación de flujo de gas NH3/SiH4 precisa para las películas de SiN en emisores de fotones únicos? Optimice la estequiometría ahora

- ¿Cuál es la presión en la deposición PECVD? Dominando la clave para películas uniformes y de alta calidad

- ¿Qué materiales se pueden depositar mediante la tecnología PECVD? Descubra soluciones versátiles de película delgada

- ¿Por qué se considera indispensable la deposición química de vapor asistida por plasma (PECVD) en las industrias de alta tecnología? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las especificaciones técnicas para la configuración PECVD capacitivamente acoplada de doble electrodo? Estándares de expertos

- ¿Qué son los recubrimientos decorativos y cómo los mejora el PECVD? Desbloquee superficies duraderas y de alto rendimiento

- ¿Cuál es el papel del espaciado entre el cabezal de ducha y el susceptor en el PECVD? Optimizar la uniformidad de la película y la velocidad de deposición