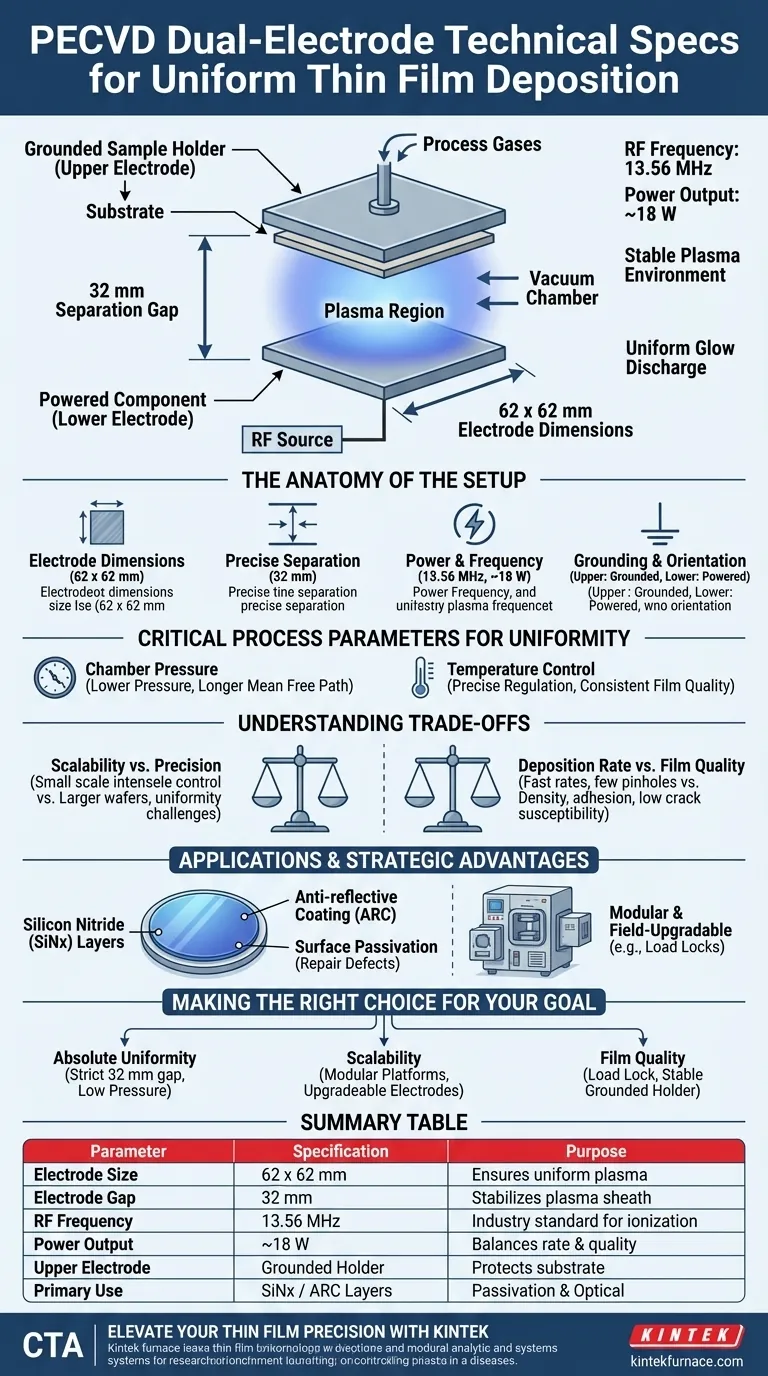

El estándar técnico para una configuración de doble electrodo capacitivamente acoplada en Deposición Química de Vapor Mejorada por Plasma (PECVD) utiliza típicamente dos electrodos cuadrados que miden aproximadamente 62 x 62 mm, separados por un espacio de 32 mm. Esta geometría se alimenta con una fuente de Radiofrecuencia (RF) de 13,56 MHz que opera a aproximadamente 18 W para mantener un entorno de plasma estable.

Conclusión principal Si bien las dimensiones precisas son críticas, la efectividad de esta configuración radica en su capacidad para mantener una descarga luminiscente uniforme. Este espaciado específico de los electrodos y la relación de potencia están diseñados para maximizar la consistencia del espesor de la película y las propiedades del material en todo el sustrato.

La anatomía de la configuración de doble electrodo

Dimensiones y geometría del electrodo

El núcleo de esta configuración involucra dos placas paralelas. La especificación estándar exige electrodos que midan aproximadamente 62 x 62 mm.

Estas dimensiones se eligen específicamente para soportar una distribución uniforme del plasma sobre el área objetivo.

Distancia de separación precisa

Los electrodos se posicionan con una separación fija de 32 mm.

Este espacio específico es crítico; permite que la vaina de plasma se forme correctamente sin colapsar o volverse inestable, asegurando que la descarga luminiscente llene el volumen de manera uniforme.

Especificaciones de potencia y frecuencia

El sistema es impulsado por una fuente de potencia de RF de 13,56 MHz estándar en la industria.

Operando a un nivel de potencia de aproximadamente 18 W, esta configuración proporciona suficiente energía para ionizar los gases del proceso sin inducir un daño excesivo por bombardeo iónico en la película.

Conexión a tierra y orientación de la muestra

En esta configuración, el electrodo superior típicamente sirve como el soporte de muestra conectado a tierra.

El electrodo inferior es el componente alimentado. Esta disposición aísla el sustrato de posibles fluctuaciones en el voltaje de accionamiento, lo que contribuye a un entorno de deposición más controlado.

Parámetros críticos del proceso para la uniformidad

El papel de la presión

Si bien la geometría del electrodo prepara el escenario, la presión de la cámara dicta la física de la deposición.

Las presiones más bajas generalmente dan como resultado una mayor trayectoria libre media de las partículas. Esto mejora la uniformidad de la deposición en toda la superficie del sustrato.

Control de temperatura

La regulación precisa de la temperatura es irrenunciable para una calidad de película consistente.

Aunque la PECVD permite temperaturas de proceso básicas más bajas en comparación con otros métodos CVD, mantener un perfil térmico estable asegura que las reacciones químicas ocurran a una velocidad constante en toda la oblea.

Comprender las compensaciones

Escalabilidad frente a precisión

La configuración especificada de 62 x 62 mm es muy eficaz para la investigación y las aplicaciones a pequeña escala, ofreciendo un control intenso.

Sin embargo, los requisitos industriales a menudo exigen el procesamiento de obleas de 2, 4 o hasta 6 pulgadas. Escalar esta configuración requiere electrodos más grandes, lo que introduce nuevos desafíos para mantener la uniformidad del plasma en un área de superficie más amplia.

Velocidad de deposición frente a calidad de la película

La PECVD es apreciada por sus altas velocidades de deposición y su capacidad para producir películas con menos agujeros de alfiler.

Sin embargo, a menudo hay un equilibrio que lograr. Buscar la máxima velocidad a veces puede comprometer la densidad o la adhesión de la película. Por el contrario, optimizar para la más alta calidad (como baja susceptibilidad a grietas) puede requerir parámetros de proceso más lentos y conservadores.

Aplicaciones y ventajas estratégicas

Funcionalidad de doble propósito

Un excelente ejemplo de la utilidad de esta configuración es la deposición de capas de Nitruro de Silicio (SiNx).

Esta capa actúa como un recubrimiento antirreflectante (ARC) para reducir las pérdidas ópticas. Simultáneamente, el hidrógeno introducido durante el proceso pasiva la superficie del silicio, reparando defectos y mejorando la vida útil de los portadores.

Flexibilidad operativa

Los sistemas PECVD modernos construidos sobre esta plataforma a menudo son modulares y actualizables en campo.

Se pueden agregar opciones como esclusas de carga para aislar la cámara de proceso de la atmósfera ambiente. Esto evita la contaminación y estabiliza aún más el entorno de vacío, aunque aumenta la complejidad y el costo del sistema.

Tomar la decisión correcta para su objetivo

La configuración óptima depende de si prioriza resultados de investigación estrictamente uniformes o un mayor rendimiento para la producción.

- Si su enfoque principal es la Uniformidad Absoluta: Adhiérase estrictamente a los parámetros de separación de 32 mm y baja presión para maximizar la trayectoria libre media y la estabilidad del plasma.

- Si su enfoque principal es la Escalabilidad: Busque plataformas modulares que le permitan actualizar los tamaños de los electrodos (por ejemplo, para obleas de 4 o 6 pulgadas) sin reemplazar toda la arquitectura de potencia de RF.

- Si su enfoque principal es la Calidad de la Película (Reducción de Defectos): Priorice los sistemas con una esclusa de carga para eliminar la contaminación atmosférica y garantizar la estabilidad del soporte de muestra conectado a tierra.

El éxito en PECVD proviene de equilibrar la geometría rígida de los electrodos con la dinámica de fluidos de la presión y la temperatura.

Tabla resumen:

| Parámetro | Especificación | Propósito |

|---|---|---|

| Tamaño del electrodo | 62 x 62 mm | Asegura una distribución uniforme del plasma |

| Espacio del electrodo | 32 mm | Estabiliza la vaina de plasma y la descarga luminiscente |

| Frecuencia de RF | 13,56 MHz | Estándar de la industria para la ionización de gases |

| Potencia de salida | ~18 W | Equilibra la velocidad de deposición con la calidad de la película |

| Electrodo superior | Soporte conectado a tierra | Protege el sustrato de las fluctuaciones de voltaje |

| Uso principal | Capas SiNx / ARC | Pasivación de la superficie y optimización óptica |

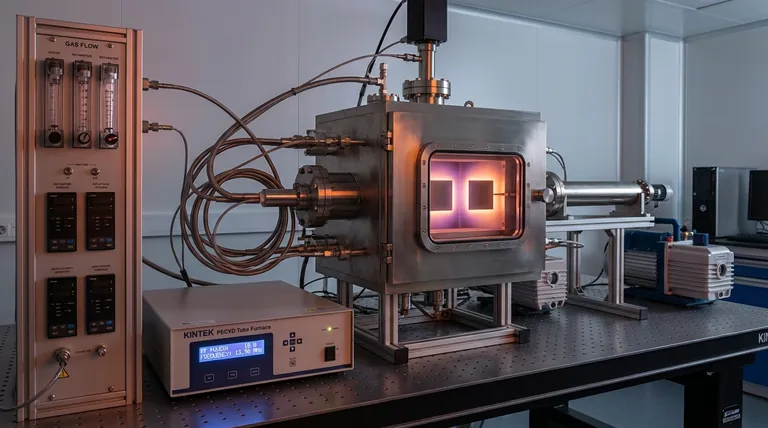

Mejore la precisión de sus películas delgadas con KINTEK

Lograr una uniformidad perfecta de la película requiere más que solo especificaciones estándar; exige hardware de alto rendimiento diseñado para la estabilidad. KINTEK proporciona sistemas PECVD, hornos de mufla, de tubo y de vacío líderes en la industria, todo respaldado por nuestros equipos expertos de I+D y fabricación. Ya sea que esté procesando muestras de investigación pequeñas o escalando a obleas de 6 pulgadas, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de laboratorio.

¿Listo para optimizar su proceso de deposición? Póngase en contacto con nuestros expertos técnicos hoy mismo para analizar cómo nuestras soluciones modulares de alta temperatura pueden mejorar los resultados de su investigación.

Guía Visual

Referencias

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué tipos de materiales se pueden depositar usando PECVD? Descubra películas delgadas versátiles para sus aplicaciones

- ¿Cuáles son los componentes principales utilizados en la nanotecnología PECVD? Explore el hardware y los materiales clave para la nanofabricación

- ¿Cómo evolucionaron los sistemas PECVD con el tiempo? De procesamiento por lotes a oblea única para lograr precisión

- ¿Qué significa PECVD y en qué se diferencia del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD)? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Una guía para elegir el método de deposición de película delgada adecuado

- ¿Por qué se considera indispensable la deposición química de vapor asistida por plasma (PECVD) en las industrias de alta tecnología? Descubra la deposición de películas delgadas a baja temperatura