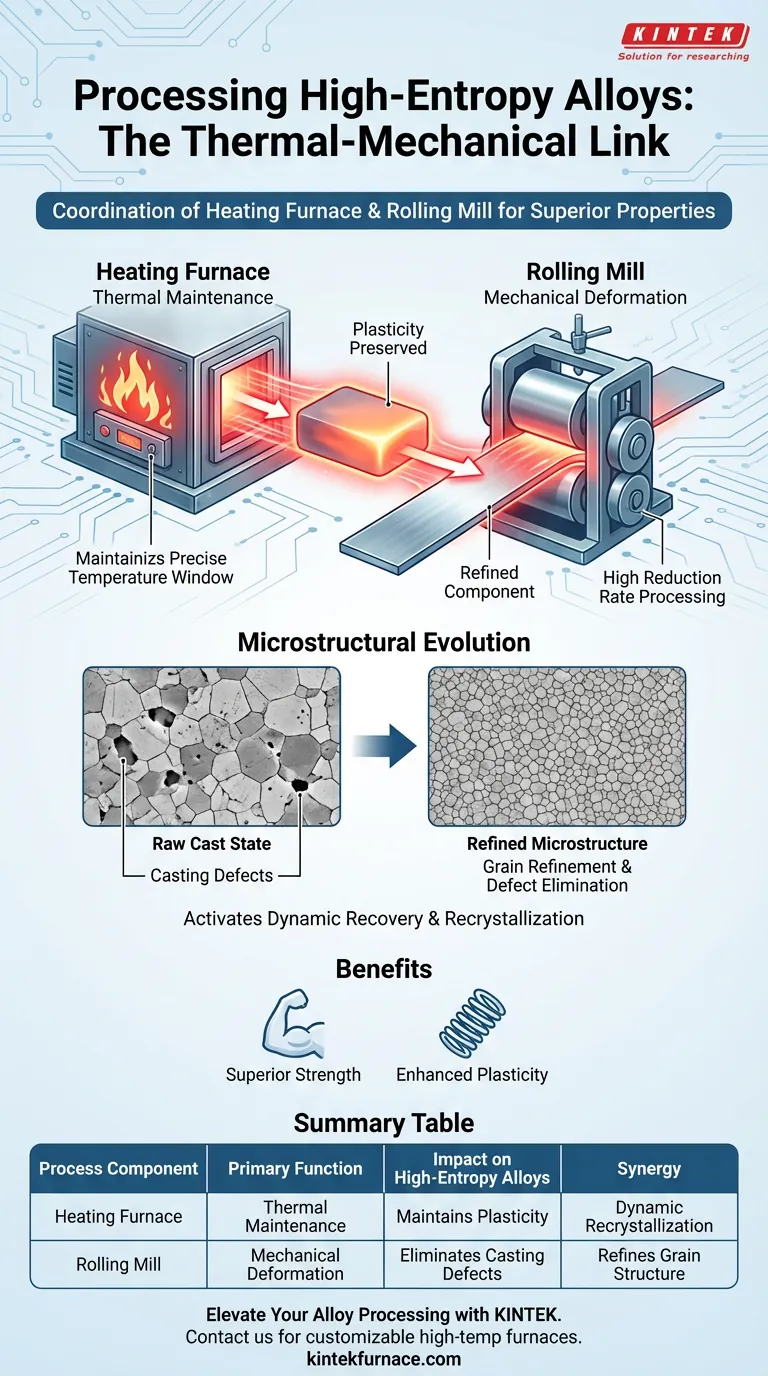

La coordinación entre un horno de calentamiento y un tren de laminación actúa como el vínculo termomecánico fundamental en el procesamiento de aleaciones de alta entropía. El horno es responsable de mantener la aleación dentro de una ventana de temperatura precisa para mantener la plasticidad necesaria, mientras que el tren de laminación aprovecha este estado térmico para aplicar procesamiento de alta tasa de reducción. Juntos, transforman el material de un estado de fundición en bruto a un componente estructural refinado y de alto rendimiento.

Este proceso sincronizado hace más que simplemente dar forma al metal; altera fundamentalmente su microestructura. Al desencadenar la recuperación y recristalización dinámicas, esta coordinación elimina los defectos de fundición y refina las estructuras de grano, lo que resulta en un material que exhibe tanto una resistencia superior como una plasticidad mejorada.

La Mecánica de la Coordinación

Para comprender cómo las aleaciones de alta entropía logran sus propiedades superiores, uno debe observar cómo interactúan la energía térmica y la fuerza mecánica durante el proceso de laminación.

El Papel Crítico del Horno de Calentamiento

La función principal del horno de calentamiento es el mantenimiento térmico. No es suficiente simplemente calentar la aleación; el horno debe mantener el material dentro de un rango de temperatura específico.

Al mantener este entorno térmico preciso, el horno preserva la plasticidad de la aleación. Esto asegura que el material sea lo suficientemente blando como para sufrir una deformación significativa sin fracturarse, preparando el escenario para el trabajo mecánico posterior.

La Función del Tren de Laminación

Una vez que el horno establece la plasticidad correcta, el tren de laminación realiza el trabajo pesado. El molino está diseñado para ejecutar procesamiento de alta tasa de reducción.

Debido a que la aleación está térmicamente preparada, el molino puede aplicar una presión inmensa para reducir drásticamente el grosor del material. Esta agresiva deformación mecánica es el motor físico que obliga a la estructura interna de la aleación a evolucionar.

Evolución Microestructural

La cooperación física entre el horno y el molino impulsa fenómenos metalúrgicos específicos que mejoran la calidad de la aleación.

Recuperación y Recristalización Dinámicas

La combinación de calor (del horno) y energía de deformación (del molino) activa los procesos de recuperación y recristalización dinámicas.

Estos mecanismos internos reorganizan la red cristalina de la aleación mientras se está trabajando. Esta reestructuración dinámica es esencial para aliviar las tensiones internas y prevenir fallos prematuros durante el procesamiento.

Eliminación de Defectos de Fundición

Las aleaciones de alta entropía en bruto a menudo contienen imperfecciones inherentes al proceso de fundición. El procesamiento coordinado elimina eficazmente estos defectos de fundición.

Las altas tasas de reducción aplastan los vacíos y homogeneizan la estructura, lo que resulta en un material más denso y confiable.

Refinamiento de Grano y Mejora de Propiedades

El objetivo final de esta coordinación es el refinamiento de grano. El proceso descompone los granos gruesos en estructuras más finas.

Este refinamiento estructural conduce a una doble mejora en las propiedades mecánicas: mejora significativamente tanto la resistencia como la plasticidad del producto final.

Comprensión de las Restricciones Operativas

Si bien esta coordinación es poderosa, depende en gran medida de mantener un delicado equilibrio entre las entradas térmicas y mecánicas.

La Dependencia Temperatura-Plasticidad

El proceso está estrictamente limitado por el rango de temperatura específico mencionado anteriormente. Si la coordinación falla y la temperatura cae por debajo de esta ventana, se pierde la plasticidad.

Sin plasticidad adecuada, el tren de laminación no puede realizar un procesamiento de alta reducción de manera efectiva. Esto podría conducir a una recristalización incompleta o a la incapacidad de eliminar los defectos de fundición, comprometiendo las propiedades mecánicas finales.

Optimización de la Estrategia de Procesamiento

Para maximizar los beneficios del procesamiento de aleaciones de alta entropía, debe ver el horno y el molino no como herramientas separadas, sino como un sistema único e integrado.

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que el tren de laminación aplique tasas de reducción suficientes para activar completamente la recristalización dinámica y cerrar las porosidades de fundición.

- Si su enfoque principal es la Conformabilidad: Priorice la capacidad del horno para mantener la aleación estrictamente dentro del rango de temperatura que maximiza la plasticidad durante la deformación.

El éxito depende de la sincronización precisa del calor para ablandar la estructura y la fuerza para refinarla.

Tabla Resumen:

| Componente del Proceso | Función Principal | Impacto en Aleaciones de Alta Entropía |

|---|---|---|

| Horno de Calentamiento | Mantenimiento Térmico | Mantiene la plasticidad dentro de una ventana de temperatura precisa |

| Tren de Laminación | Deformación Mecánica | Ejecuta altas tasas de reducción para eliminar defectos de fundición |

| Sinergia | Recristalización Dinámica | Refina la estructura de grano para una resistencia y plasticidad superiores |

Mejore su Procesamiento de Aleaciones con KINTEK

La precisión es primordial al gestionar el delicado equilibrio termomecánico requerido para las aleaciones de alta entropía. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, junto con otros hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables según sus necesidades de procesamiento únicas.

¿Listo para lograr un refinamiento de grano y una integridad estructural superiores? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución térmica ideal para su laboratorio o línea de producción.

Guía Visual

Referencias

- Yukun Lv, Jian Chen. Improving Mechanical Properties of Co-Cr-Fe-Ni High Entropy Alloy via C and Mo Microalloying. DOI: 10.3390/ma17020529

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son los componentes principales del sistema de control de temperatura en el horno de atmósfera de recocido tipo caja? Desbloquee un tratamiento térmico preciso

- ¿Cómo mejora un horno de recocido programable de alta temperatura las películas delgadas de AZO? Domina el control de tu atmósfera

- ¿Por qué es importante un ambiente sellado en un horno de atmósfera controlada? Garantice la precisión y la seguridad en procesos a alta temperatura

- ¿Cuál es la función del sinterizado de polvo controlado con bajo oxígeno en aleaciones de Cu-Fe-Zn? Fortalecimiento Intersticial Maestro

- ¿Por qué es necesaria una atmósfera de nitrógeno al calcinar fieltro de grafito modificado? Prevenir la combustión y garantizar la pureza

- ¿Qué es un horno inerte? Proteja sus materiales de la oxidación y la contaminación

- ¿Cómo influye un horno de recocido con atmósfera controlada en la estabilidad de la austenita retenida? Desbloquee la calidad del acero

- ¿Cuáles son las ventajas de usar un horno de retorta? Logre un control de proceso superior y pureza del producto