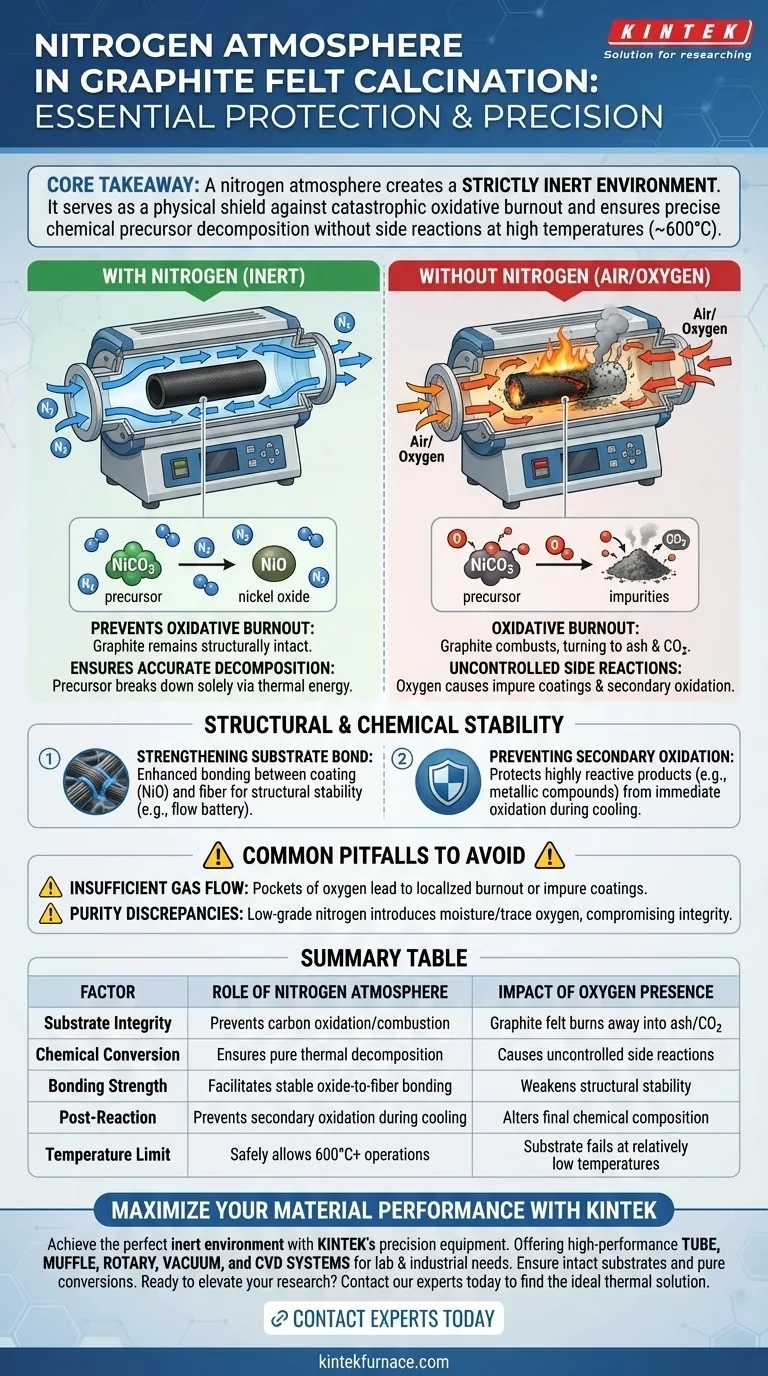

Se requiere estrictamente una atmósfera de nitrógeno para crear un entorno inerte durante la calcinación de fieltro de grafito modificado. Sin esta barrera protectora, las altas temperaturas de operación (típicamente alrededor de 600 °C) harían que el sustrato de grafito reaccionara con el oxígeno atmosférico y se quemara, al tiempo que comprometerían la conversión química precisa de los materiales de recubrimiento.

Conclusión principal La atmósfera de nitrógeno cumple un doble propósito: actúa como un escudo físico para prevenir la combustión catastrófica (combustión oxidativa) del fieltro de grafito a base de carbono, y asegura que el precursor químico se descomponga exclusivamente en el óxido deseado sin reacciones secundarias incontroladas.

La mecánica de la protección con atmósfera inerte

Prevención de la combustión oxidativa

El fieltro de grafito está compuesto por fibras de carbono. En presencia de oxígeno, el carbono comienza a oxidarse y a quemarse a temperaturas relativamente bajas.

Dado que el proceso de calcinación requiere calentar el material a aproximadamente 600 °C, la presencia de aire provocaría la combustión del fieltro, convirtiendo su sustrato en ceniza y dióxido de carbono.

Un flujo continuo de nitrógeno de alta pureza desplaza el oxígeno en el horno tubular, asegurando que el grafito permanezca estructuralmente intacto durante todo el tratamiento térmico.

Garantía de una descomposición química precisa

El objetivo de este proceso es a menudo convertir un precursor, como el carbonato de níquel, en un material específico deseado, como el óxido de níquel.

El nitrógeno asegura que esta descomposición ocurra únicamente a través de la energía térmica, en lugar de a través de la interacción química con los gases atmosféricos.

Este aislamiento permite que el precursor se descomponga con precisión en cristales de óxido de níquel estables sin interferencia de reacciones secundarias impulsadas por el oxígeno.

Estabilidad estructural y química

Fortalecimiento de la unión del sustrato

Más allá de la simple protección, la atmósfera controlada facilita una interacción específica entre el recubrimiento y la fibra.

El tratamiento a alta temperatura bajo nitrógeno fortalece la unión entre el óxido de níquel recién formado y las fibras del fieltro de grafito.

Esta unión mejorada es fundamental para garantizar que el material posea la estabilidad estructural necesaria para soportar los rigores de aplicaciones como el ciclado de baterías de flujo.

Prevención de la oxidación secundaria

Al modificar materiales, los productos de la reacción (como compuestos metálicos o carburos) pueden ser altamente reactivos inmediatamente después de su formación.

Si se exponen al oxígeno mientras aún están calientes, estos materiales recién formados pueden sufrir una "oxidación secundaria", alterando su composición química instantáneamente.

La barrera de nitrógeno protege estos productos de reducción hasta que se hayan enfriado o estabilizado, asegurando que las propiedades químicas finales coincidan con sus objetivos analíticos.

Errores comunes a evitar

Flujo de gas insuficiente

Simplemente llenar el tubo con nitrógeno a menudo no es suficiente; se requiere un flujo continuo para eliminar cualquier oxígeno liberado durante el proceso de calentamiento.

Si la tasa de flujo es demasiado baja, pueden permanecer o filtrarse bolsas de oxígeno, lo que lleva a una combustión localizada o a recubrimientos impuros.

Discrepancias de pureza

El uso de nitrógeno de baja calidad puede introducir humedad o trazas de oxígeno en el horno.

Incluso pequeñas impurezas pueden comprometer la integridad del fieltro de grafito a 600 °C. Asegúrese siempre de que el grado de nitrógeno coincida con la sensibilidad de su proceso de modificación específico.

Tomar la decisión correcta para su objetivo

Para maximizar el éxito de su proceso de calcinación, alinee su configuración con sus objetivos de investigación específicos:

- Si su enfoque principal es la integridad del sustrato: Asegúrese de que su purga de nitrógeno comience *antes* de que comience la rampa de calentamiento para eliminar completamente el oxígeno antes de que se alcance la temperatura crítica de combustión.

- Si su enfoque principal es la pureza química: Verifique que su tasa de flujo de nitrógeno permita la eliminación completa de los gases de escape generados durante la descomposición del precursor de carbonato de níquel.

El éxito en la modificación del fieltro de grafito radica en gestionar la competencia invisible entre el tratamiento térmico y la destrucción oxidativa.

Tabla resumen:

| Factor | Función de la atmósfera de nitrógeno | Impacto de la presencia de oxígeno |

|---|---|---|

| Integridad del sustrato | Previene la oxidación/combustión del carbono | El fieltro de grafito se quema hasta convertirse en ceniza/CO2 |

| Conversión química | Asegura una descomposición térmica pura | Causa reacciones secundarias incontroladas |

| Fuerza de unión | Facilita una unión estable de óxido a fibra | Debilita la estabilidad estructural del recubrimiento |

| Post-reacción | Previene la oxidación secundaria durante el enfriamiento | Altera la composición química final inmediatamente |

| Límite de temperatura | Permite operaciones seguras a 600 °C o más | El sustrato falla a temperaturas relativamente bajas |

Maximice el rendimiento de su material con KINTEK

Lograr el entorno inerte perfecto para la calcinación de fieltro de grafito requiere equipos de precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de tubo, mufla, rotatorio, vacío y CVD de alto rendimiento adaptados a necesidades de alta temperatura a escala de laboratorio e industrial. Ya sea que necesite controles de flujo de gas personalizables o sellos de nitrógeno de ultra alta pureza, nuestros sistemas garantizan que sus sustratos permanezcan intactos y sus conversiones químicas permanezcan puras.

¿Listo para mejorar su investigación o producción? ¡Contacte a nuestros expertos hoy mismo para encontrar la solución térmica ideal para sus requisitos únicos!

Guía Visual

Referencias

- Jingping Xie, Xiao‐min Wang. Performance Study of Nickel Oxide Graphite Felts as Electrode Materials for Ferrochromium Flow Batteries. DOI: 10.1002/open.202500405

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel del argón en los hornos de atmósfera? Asegurar la pureza y prevenir la oxidación en el tratamiento térmico

- ¿Qué papel juega un horno industrial en el pretratamiento de la corteza de licuri? Optimizar la producción de carbón activado

- ¿Cómo difiere la atmósfera entre los hornos tubulares y los hornos de caja? Optimice su proceso de tratamiento térmico

- ¿Cuáles son los usos principales de los hornos de retorta en entornos industriales? Esenciales para el procesamiento de materiales a alta temperatura

- ¿Qué gases se introducen en el horno de recocido de tipo caja? Optimice su proceso de tratamiento térmico

- ¿Cómo se clasifican los hornos de atmósfera? Elija el tipo adecuado para sus necesidades de tratamiento térmico

- ¿Qué es un horno de laboratorio de atmósfera controlada? Domine el procesamiento preciso de materiales y evite la oxidación

- ¿Qué es un horno de retorta? La herramienta definitiva para el procesamiento en atmósfera controlada