La selección de un horno de arco eléctrico (EAF) de grado industrial es el paso fundamental para establecer la pureza base del acero al carbono. Influye en la pureza al permitir la gestión precisa de cargas a gran escala, específicamente a través del control de la entrada de energía y la relación de carga de las materias primas. Este control es esencial para estabilizar la composición química y minimizar los contaminantes externos antes de que el acero llegue al refinado secundario.

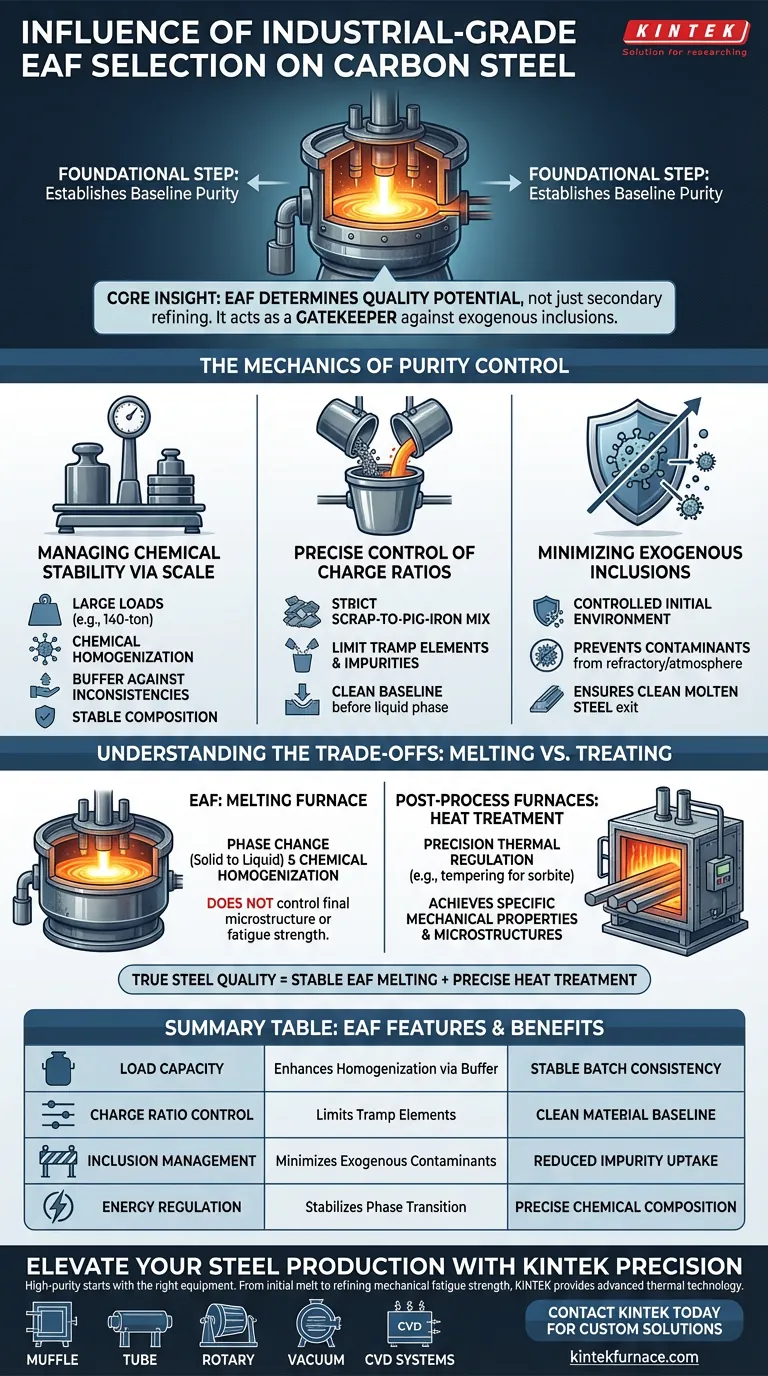

Idea Central Si bien el refinado secundario a menudo se atribuye a la pureza final, el EAF determina el potencial de calidad de la fusión. Al estabilizar la composición química de grandes volúmenes y optimizar la mezcla de chatarra y arrabio, el horno actúa como un guardián contra la introducción de inclusiones no metálicas exógenas.

Mecánica del Control de Pureza

Gestión de la Estabilidad Química a Escala

La capacidad de un EAF industrial impacta directamente en la consistencia del acero.

Los hornos diseñados para operaciones a gran escala, como los que procesan cargas de 140 toneladas, ofrecen ventajas significativas en la homogeneización química.

El gran volumen de la fusión ayuda a amortiguar las pequeñas inconsistencias en las materias primas, lo que resulta en una composición química más estable en todo el lote.

Control Preciso de las Relaciones de Carga

La pureza del producto final está fuertemente dictada por lo que entra en el horno.

Los EAF de alta calidad permiten a los operadores controlar estrictamente la "relación de carga" entre la chatarra de acero y el arrabio.

Optimizar esta relación es el método principal para controlar los niveles iniciales de elementos trampas e impurezas, estableciendo una base limpia antes de que el acero esté líquido.

Minimización de Inclusiones Exógenas

La pureza no se trata solo de eliminar impurezas; se trata de prevenirlas.

El EAF proporciona un entorno de contenedor inicial controlado durante la caótica fase de fusión.

Un horno debidamente seleccionado reduce la introducción de inclusiones no metálicas exógenas —contaminantes que entran en la fusión desde el revestimiento refractario o la atmósfera—, asegurando que el acero fundido salga del horno lo más limpio posible.

Comprender las Compensaciones: Fusión vs. Tratamiento

Es fundamental distinguir entre el horno utilizado para la fusión y el horno utilizado para el tratamiento térmico.

El Límite del EAF

El EAF está diseñado para el cambio de fase (sólido a líquido) y la homogeneización química.

No controla la microestructura final ni la resistencia a la fatiga del acero sólido; su función termina una vez que el acero fundido se traslada para su refinado o colada.

El Papel de los Hornos Post-Proceso

Si bien el EAF establece la pureza, lograr propiedades mecánicas específicas requiere un conjunto de equipos diferente, a menudo confundido con los hornos de fusión.

Como se señala en el contexto técnico complementario, las microestructuras precisas (como la sorbita revenida) se logran utilizando hornos eléctricos de alta temperatura capaces de ciclos de revenido largos (por ejemplo, 120 minutos a 880 °C).

No espere que un EAF realice la regulación térmica de precisión requerida para la austenización o el revenido.

Tomando la Decisión Correcta para su Objetivo

Para lograr acero al carbono de alta integridad, debe hacer coincidir las capacidades del horno con su etapa de producción específica.

- Si su enfoque principal es la Limpieza de la Fusión: Priorice un EAF con gestión de carga de alta capacidad para garantizar la estabilidad química y la reducción de la absorción de inclusiones durante la fase sólido-líquido.

- Si su enfoque principal es la Resistencia a la Fatiga Mecánica: Reconozca que, si bien el EAF proporciona el material limpio, debe invertir en equipos térmicos de alta estabilidad separados para controlar la transformación de martensita a sorbita.

La verdadera calidad del acero se logra cuando la estabilidad del horno de fusión se combina con la precisión del tratamiento térmico posterior.

Tabla Resumen:

| Característica | Impacto en la Pureza del Acero al Carbono | Beneficio Principal |

|---|---|---|

| Capacidad de Carga | Mejora la homogeneización química a través de la amortiguación de volumen | Consistencia de lote estable |

| Control de Relación de Carga | Limita los elementos trampas mediante la optimización de chatarra/arrabio | Base de material limpio |

| Gestión de Inclusiones | Minimiza los contaminantes no metálicos exógenos | Reducción de la absorción de impurezas |

| Regulación de Energía | Estabiliza la transición de fase sólido-líquido | Composición química precisa |

Mejore su Producción de Acero con la Precisión KINTEK

El acero al carbono de alta pureza comienza con el equipo adecuado. Ya sea que esté gestionando la fusión inicial o refinando la resistencia a la fatiga mecánica, KINTEK proporciona la tecnología térmica avanzada requerida para la excelencia.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de soluciones de laboratorio e industriales, incluidos sistemas de mufla, tubo, rotativos, de vacío y CVD. Nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas, asegurando que logre las microestructuras exactas —desde la austenización hasta el revenido— que su aplicación demanda.

¿Listo para optimizar su proceso de tratamiento térmico? Contacte a KINTEK hoy mismo para discutir su solución personalizada.

Guía Visual

Referencias

- Tomasz Lipiński. Analysis of the Distribution of Non-Metallic Inclusions and Its Impact on the Fatigue Strength Parameters of Carbon Steel Melted in an Electric Furnace. DOI: 10.3390/ma17246151

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué el rendimiento de la evaporación por calentamiento inductivo es significativamente mayor que el del calentamiento resistivo? Maximice su tasa de evaporación

- ¿Cuál es el papel de un Horno de Arco de Vacío? Domine la síntesis de aleaciones de alta entropía con precisión

- ¿Qué es el recocido y cómo facilita el calentamiento por inducción este proceso? Logre un tratamiento térmico preciso y eficiente

- ¿Por qué se prefiere un horno de fusión por inducción al vacío (VIM) para las superaleaciones de alta entropía AlCoCrFeNi? Logre la máxima pureza.

- ¿Cuál es el papel del sistema de vacío en un horno de fundición al vacío? Garantizar la pureza y el rendimiento en la fundición de metales

- ¿Cuál es el papel del horno de fusión por arco de vacío en la preparación de aleaciones de Ti-Mo-Fe? Esencial para la síntesis de alta pureza

- ¿Cuáles son las ventajas del horno de fusión por inducción al vacío en comparación con otros métodos? Logre metales de alta pureza para aplicaciones críticas

- ¿Qué otras aleaciones metálicas se benefician del horno de inducción al vacío? Desbloquee la pureza para metales reactivos y aleaciones especiales