Durante la etapa de preparación de materias primas, un horno mufla se utiliza principalmente para el pretratamiento a alta temperatura de materiales en polvo para garantizar la pureza química. Específicamente, se utiliza para calentar óxidos a temperaturas tan altas como 1000 °C o para someter los carbonatos a descarbonatación, eliminando eficazmente la humedad adsorbida y los componentes volátiles antes de que comience el experimento principal.

Conclusión Clave El horno mufla no es solo un dispositivo de calentamiento; es una herramienta de estabilización. Al eliminar las impurezas volátiles y la humedad durante la fase de preparación, le permite fijar la composición química inicial y la fugacidad del oxígeno de su sistema, asegurando que los datos experimentales posteriores no se vean sesgados por los contaminantes.

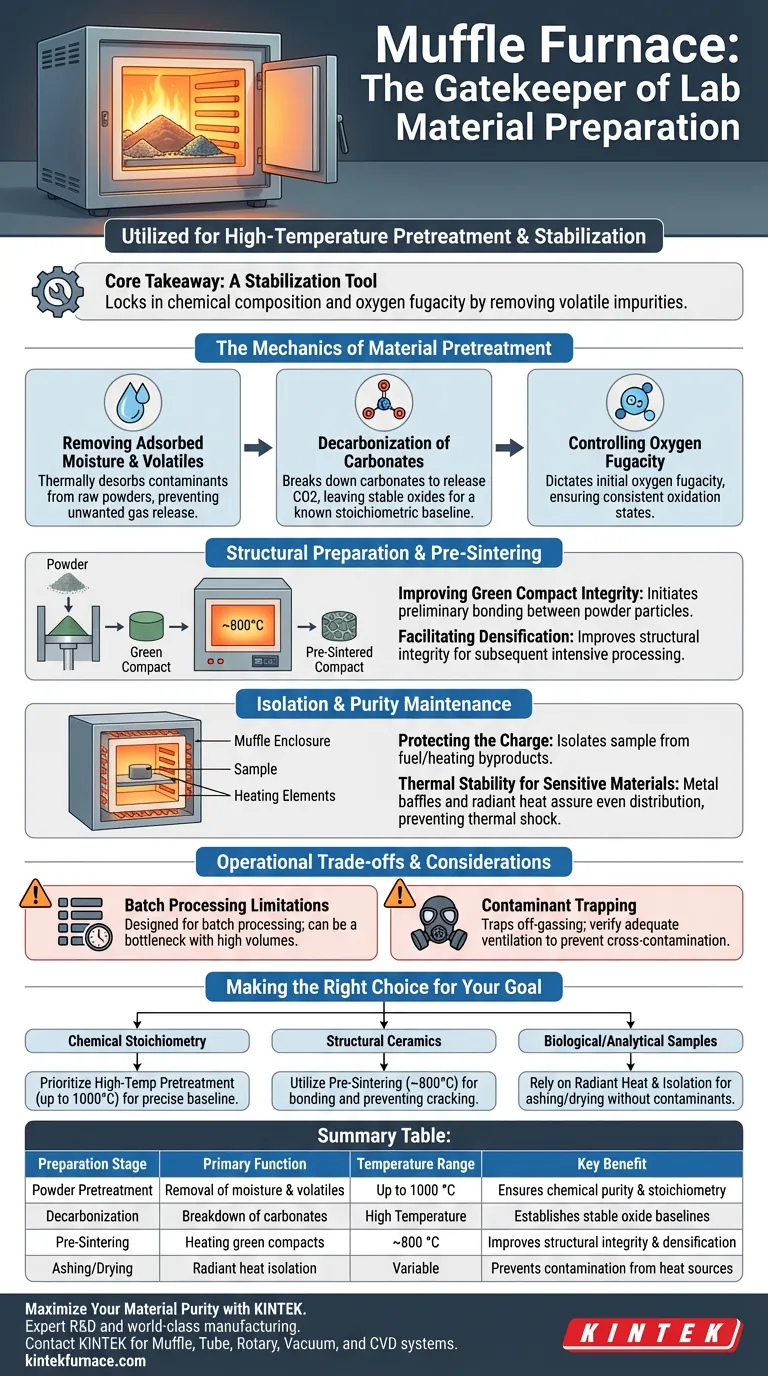

La Mecánica del Pretratamiento de Materiales

Eliminación de Humedad Adsorbida y Volátiles

Los materiales en polvo crudos, particularmente los óxidos, a menudo retienen humedad de la atmósfera o de los procesos de fabricación.

El uso de un horno mufla durante la preparación asegura que estos contaminantes se desorben térmicamente.

Esto evita la liberación de gases no deseados durante etapas posteriores y más críticas del experimento.

Descarbonatación de Carbonatos

Para experimentos que involucran carbonatos, el horno mufla facilita la descarbonatación.

Este proceso descompone las estructuras de carbonato para liberar dióxido de carbono, dejando un óxido químicamente estable.

Este paso es esencial para establecer una línea de base estequiométrica conocida para el sistema de reacción.

Control de la Fugacidad del Oxígeno

El control preciso sobre el entorno químico es vital para la reproducibilidad.

Al pretratar materiales en un horno mufla, los investigadores pueden dictar la fugacidad inicial del oxígeno (la presión parcial efectiva de oxígeno) de la muestra.

Esto asegura que el estado de oxidación de los elementos permanezca consistente con el diseño experimental.

Preparación Estructural y Presinterización

Mejora de la Integridad de Compactos Verdes

Más allá de los polvos sueltos, el horno se utiliza para "compactos verdes" prensados en frío (materiales prensados en forma pero aún no cocidos).

Calentar estos compactos a una temperatura intermedia predeterminada (por ejemplo, 800 °C) inicia la unión preliminar entre las partículas de polvo.

Facilitación de la Densificación

Este paso de presinterización mejora la integridad estructural del material.

Prepara la muestra para el posterior prensado en caliente a alta presión o sinterización completa.

Sin este paso, el material podría carecer de la estabilidad mecánica requerida para un procesamiento intensivo.

Mantenimiento del Aislamiento y la Pureza

Protección de la Carga

La característica definitoria de un horno mufla es la "mufla" en sí misma: una carcasa que aísla la muestra del contacto directo con los elementos calefactores o las llamas de combustión.

Esto es crítico durante la preparación para evitar la contaminación del propio combustible del horno o de los subproductos de calentamiento.

Estabilidad Térmica para Materiales Sensibles

Las muestras biológicas o los compuestos químicos sensibles requieren un entorno libre de fluctuaciones térmicas rápidas.

El horno mufla utiliza deflectores metálicos y transferencia de calor radiante para distribuir la energía de manera uniforme.

Esto permite la preparación de materiales altamente sensibles sin el riesgo de choque térmico o calentamiento desigual.

Compensaciones y Consideraciones Operativas

Limitaciones del Procesamiento por Lotes

Los hornos mufla están típicamente diseñados para procesamiento por lotes en lugar de flujo continuo.

Esto significa que la etapa de preparación puede convertirse en un cuello de botella si está trabajando con grandes volúmenes de materia prima.

Debe planificar su cronograma experimental para tener en cuenta los ciclos de calentamiento y enfriamiento.

Atrapamiento de Contaminantes

Si bien la mufla protege la muestra de la fuente de calor, también contiene cualquier desgasificación de la propia muestra.

Si está quemando aglutinantes o volátiles, se deben verificar los sistemas de ventilación o escape adecuados.

La falla en ventilar estos volátiles puede provocar contaminación cruzada entre muestras dentro del mismo lote.

Tomando la Decisión Correcta para su Objetivo

Al utilizar un horno mufla para la preparación, su objetivo específico debe dictar su protocolo:

- Si su enfoque principal es la estequiometría química: Priorice el pretratamiento a alta temperatura (hasta 1000 °C) para garantizar la eliminación total de humedad y carbonatos para una línea de base composicional precisa.

- Si su enfoque principal son las cerámicas estructurales: Utilice el horno para la presinterización a temperaturas moderadas (alrededor de 800 °C) para unir las partículas y evitar grietas durante la densificación final.

- Si su enfoque principal son muestras biológicas/analíticas: Confíe en el calor radiante y las capacidades de aislamiento del horno para incinerar muestras o secar materiales sin introducir contaminantes de combustión.

El horno mufla es el guardián de la integridad de su experimento; el uso adecuado durante la preparación elimina variables antes de que puedan convertirse en errores.

Tabla Resumen:

| Etapa de Preparación | Función Principal | Rango de Temperatura | Beneficio Clave |

|---|---|---|---|

| Pretratamiento de Polvo | Eliminación de humedad y volátiles | Hasta 1000 °C | Garantiza pureza química y estequiometría |

| Descarbonatación | Descomposición de carbonatos | Alta Temperatura | Establece líneas de base de óxido estables |

| Presinterización | Calentamiento de compactos verdes | ~800 °C | Mejora la integridad estructural y la densificación |

| Incineración/Secado | Aislamiento por calor radiante | Variable | Evita la contaminación de las fuentes de calor |

Maximice la Pureza de su Material con KINTEK

No permita que las impurezas comprometan los datos de su experimento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas de hornos mufla, tubulares, rotatorios, de vacío y CVD de alto rendimiento diseñados para las rigurosas demandas de la preparación de laboratorio. Ya sea que necesite un pretratamiento estándar a alta temperatura o un horno totalmente personalizable para necesidades estequiométricas únicas, nuestro equipo ofrece la precisión que requiere.

¿Listo para mejorar la eficiencia de su laboratorio? ¡Contacte a KINTEK hoy mismo para encontrar su solución térmica perfecta!

Guía Visual

Referencias

- Wanying Wang, Yuan Li. Redox control of the partitioning of platinum and palladium into magmatic sulfide liquids. DOI: 10.1038/s43247-024-01366-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo se fabrican los hornos mufla? Descubra la ingeniería de precisión para su laboratorio

- ¿Cuál es la alta temperatura de un horno de mufla? Encuentre el nivel adecuado para su aplicación

- ¿Cuáles son los usos comunes de los hornos eléctricos tipo caja en los procesos de tratamiento térmico? Lograr un control preciso de las propiedades del material

- ¿Cuáles son algunas de las aplicaciones clave de los hornos mufla? Desbloquee la precisión y la pureza en procesos de alta temperatura

- ¿Por qué se requiere un horno mufla de alta temperatura para la fabricación de SiNW? Optimización de los procesos de desprendimiento en estado sólido

- ¿Cómo contribuye un horno mufla al post-procesamiento del SnO2? Ingeniería de una cristalinidad superior de nanopartículas

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es la función principal de un horno de resistencia de laboratorio en la preparación de aleaciones Al-Li? Lograr una calidad de fundición óptima