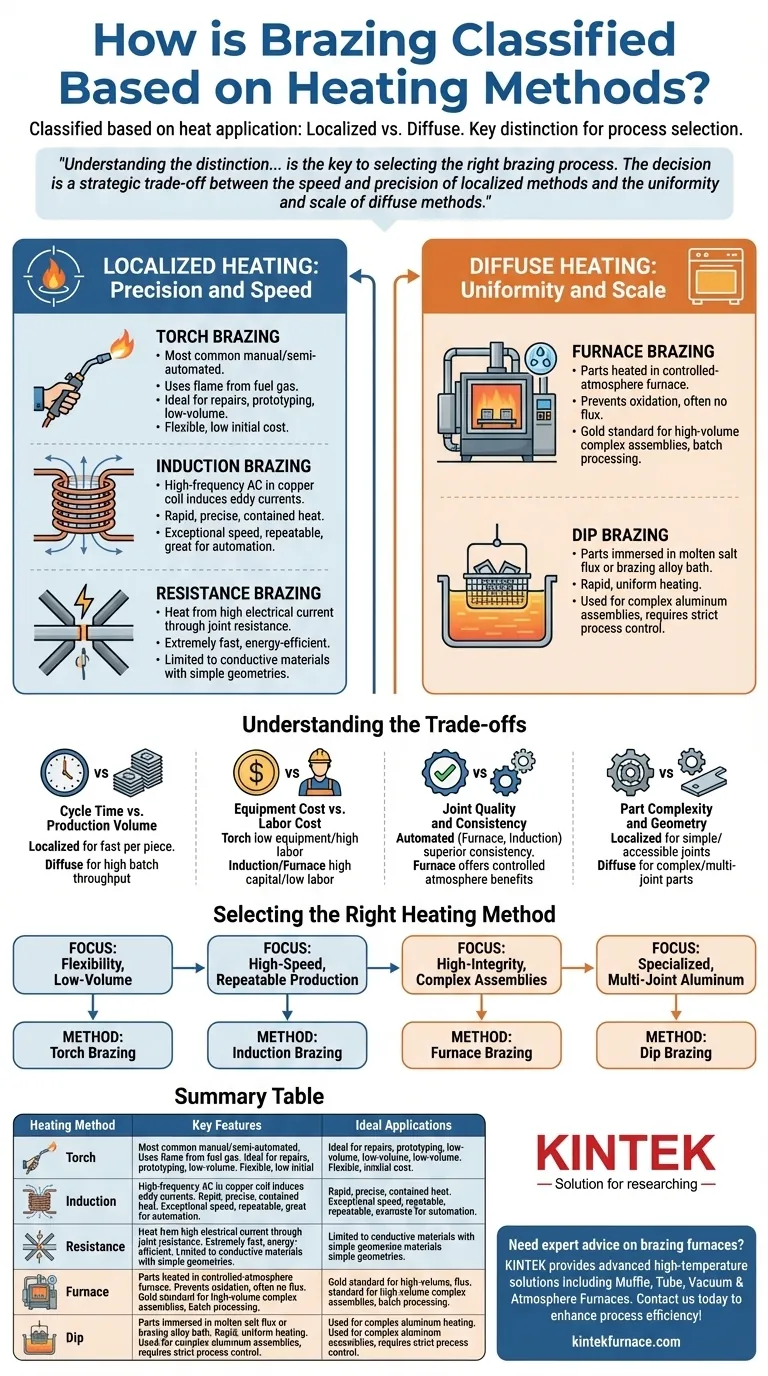

Los procesos de soldadura fuerte se clasifican en función de cómo se aplica el calor al conjunto. Las dos categorías principales son el calentamiento localizado, que concentra la energía solo en el área de la unión, y el calentamiento difuso, donde toda la pieza o conjunto se eleva a la temperatura de soldadura fuerte. Esta elección fundamental entre un enfoque enfocado o uno holístico dicta todo, desde la velocidad de producción y el coste del equipo hasta la calidad e integridad final de la unión.

Comprender la distinción entre calentamiento localizado y difuso es la clave para seleccionar el proceso de soldadura fuerte adecuado. La decisión es una compensación estratégica entre la velocidad y la precisión de los métodos localizados y la uniformidad y escala de los métodos difusos.

Calentamiento Localizado: Precisión y Velocidad

Los métodos de calentamiento localizado son ideales para aplicaciones en las que el calor debe aplicarse rápidamente y limitarse a un área específica. Esto evita daños por calor al conjunto circundante y permite un procesamiento más rápido de piezas individuales.

Soldadura Fuerte con Soplete

La soldadura fuerte con soplete es el método manual o semiautomatizado más común, que utiliza una llama de gas combustible (como acetileno o propano) mezclado con oxígeno o aire. Es muy versátil y requiere una inversión inicial relativamente baja.

La principal ventaja de la soldadura fuerte con soplete es su flexibilidad para reparaciones, prototipos y producción de bajo volumen. Sin embargo, su calidad depende en gran medida de la habilidad del operario y existe el riesgo de un calentamiento inconsistente o sobrecalentamiento localizado.

Soldadura Fuerte por Inducción

Este método utiliza una corriente alterna de alta frecuencia que pasa a través de una bobina de cobre diseñada a medida. La bobina induce corrientes de Foucault dentro de la pieza, generando calor rápido, preciso y contenido exactamente en la línea de unión.

La soldadura fuerte por inducción es muy valorada en la fabricación de gran volumen por su velocidad y repetibilidad excepcionales. Una vez configurada, produce resultados extremadamente consistentes con una intervención mínima del operario, lo que la hace perfecta para la automatización.

Soldadura Fuerte por Resistencia

La soldadura fuerte por resistencia genera calor al pasar una corriente eléctrica alta a través del área de la unión, utilizando la resistencia natural de los componentes para crear energía térmica. Las piezas se sujetan normalmente entre dos electrodos.

Este proceso es extremadamente rápido y energéticamente eficiente, pero generalmente se limita a la unión de materiales eléctricamente conductores con geometrías de unión superpuestas relativamente simples.

Calentamiento Difuso: Uniformidad y Escala

Los métodos de calentamiento difuso se utilizan cuando todo el conjunto debe calentarse de manera uniforme para evitar tensiones térmicas o cuando la pieza tiene múltiples o complejas uniones inaccesibles a los métodos localizados.

Soldadura Fuerte en Horno

En la soldadura fuerte en horno, las piezas se preensamblan con el metal de aportación colocado en las uniones y luego se calientan en un horno de atmósfera controlada. La atmósfera protectora (p. ej., nitrógeno, hidrógeno o un vacío) evita la oxidación, eliminando a menudo la necesidad de fundente.

Este método es el estándar de oro para la producción de gran volumen de conjuntos complejos, ya que puede soldar cientos o miles de uniones simultáneamente. Produce piezas limpias, resistentes y libres de tensiones de la más alta calidad.

Soldadura Fuerte por Inmersión

La soldadura fuerte por inmersión implica sumergir las piezas preensambladas en un baño de sal fundida fundente o, con menos frecuencia, en un baño de la propia aleación de soldadura fuerte fundida. El baño proporciona un calentamiento rápido y uniforme y funde todo el conjunto.

Esta técnica se utiliza predominantemente para ensamblajes complejos de aluminio, como intercambiadores de calor, donde puede unir muchas uniones intrincadas y de difícil acceso a la vez. Requiere un control estricto del proceso para gestionar el fundente corrosivo y garantizar la limpieza de la pieza.

Comprensión de las Compensaciones: Localizado vs. Difuso

Elegir entre estas dos familias de procesos implica equilibrar prioridades contrapuestas de velocidad, coste, calidad y complejidad de la pieza.

Tiempo de Ciclo frente a Volumen de Producción

Los métodos localizados, como la inducción, ofrecen el tiempo de ciclo más rápido por pieza. Sin embargo, los métodos difusos, como la soldadura fuerte en horno, proporcionan un rendimiento general mayor para lotes grandes, ya que miles de piezas pueden procesarse en un único ciclo de horno.

Coste del Equipo frente a Coste de Mano de Obra

La soldadura fuerte con soplete tiene un bajo coste inicial de equipo, pero un alto coste recurrente de mano de obra y dependencia de operarios cualificados. Por el contrario, la soldadura fuerte por inducción y en horno requieren una importante inversión de capital, pero ofrecen bajos costes de mano de obra y un alto potencial de automatización.

Calidad y Consistencia de la Unión

Los métodos automatizados difusos y localizados (horno, inducción) proporcionan una consistencia y repetibilidad superiores en comparación con la soldadura fuerte manual con soplete. La soldadura fuerte en horno añade el importante beneficio de una atmósfera controlada, que previene la oxidación y da como resultado uniones más limpias y resistentes sin fundente.

Complejidad y Geometría de la Pieza

Los métodos localizados son mejores para uniones simples y accesibles en un conjunto más grande. Los métodos difusos son la única opción viable para piezas con muchas uniones, geometrías internas complejas o la necesidad de minimizar la distorsión térmica en todo el componente.

Selección del Método de Calentamiento Adecuado para su Aplicación

Su elección debe guiarse por los objetivos específicos de su proyecto y su entorno de fabricación.

- Si su enfoque principal es la flexibilidad y el trabajo de bajo volumen: La soldadura fuerte con soplete ofrece una versatilidad inigualable y bajos costes de configuración para reparaciones y prototipos.

- Si su enfoque principal es la producción de alta velocidad y repetible: La soldadura fuerte por inducción ofrece una velocidad y consistencia excepcionales para líneas de fabricación automatizadas.

- Si su enfoque principal son conjuntos complejos de alta integridad: La soldadura fuerte en horno proporciona los resultados de mayor calidad y sin tensiones para la producción por lotes.

- Si su enfoque principal son componentes de aluminio especializados con múltiples uniones: La soldadura fuerte por inmersión es el método estándar de la industria para garantizar una formación de unión completa y uniforme.

Al alinear el método de calentamiento con las exigencias de la pieza y la escala de producción, puede asegurar un proceso de unión fiable, eficiente y rentable.

Tabla Resumen:

| Método de Calentamiento | Características Clave | Aplicaciones Ideales |

|---|---|---|

| Soldadura Fuerte con Soplete | Manual, flexible, bajo coste de equipo | Reparaciones, prototipos, producción de bajo volumen |

| Soldadura Fuerte por Inducción | Automatizada, rápida, precisa, repetible | Fabricación de gran volumen, automatización |

| Soldadura Fuerte por Resistencia | Rápida, energéticamente eficiente, limitada a materiales conductores | Geometrías de unión simples y superpuestas |

| Soldadura Fuerte en Horno | Calentamiento uniforme, atmósfera controlada, uniones de alta calidad | Conjuntos complejos, producción por lotes de gran volumen |

| Soldadura Fuerte por Inmersión | Calentamiento inmersivo, uniforme, basado en fundente | Ensamblajes de aluminio, múltiples uniones intrincadas |

¿Necesita asesoramiento experto para seleccionar el horno de soldadura fuerte adecuado para su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos para la soldadura fuerte y más allá. ¡Contáctenos hoy para mejorar la eficiencia de su proceso y la calidad de la unión!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico