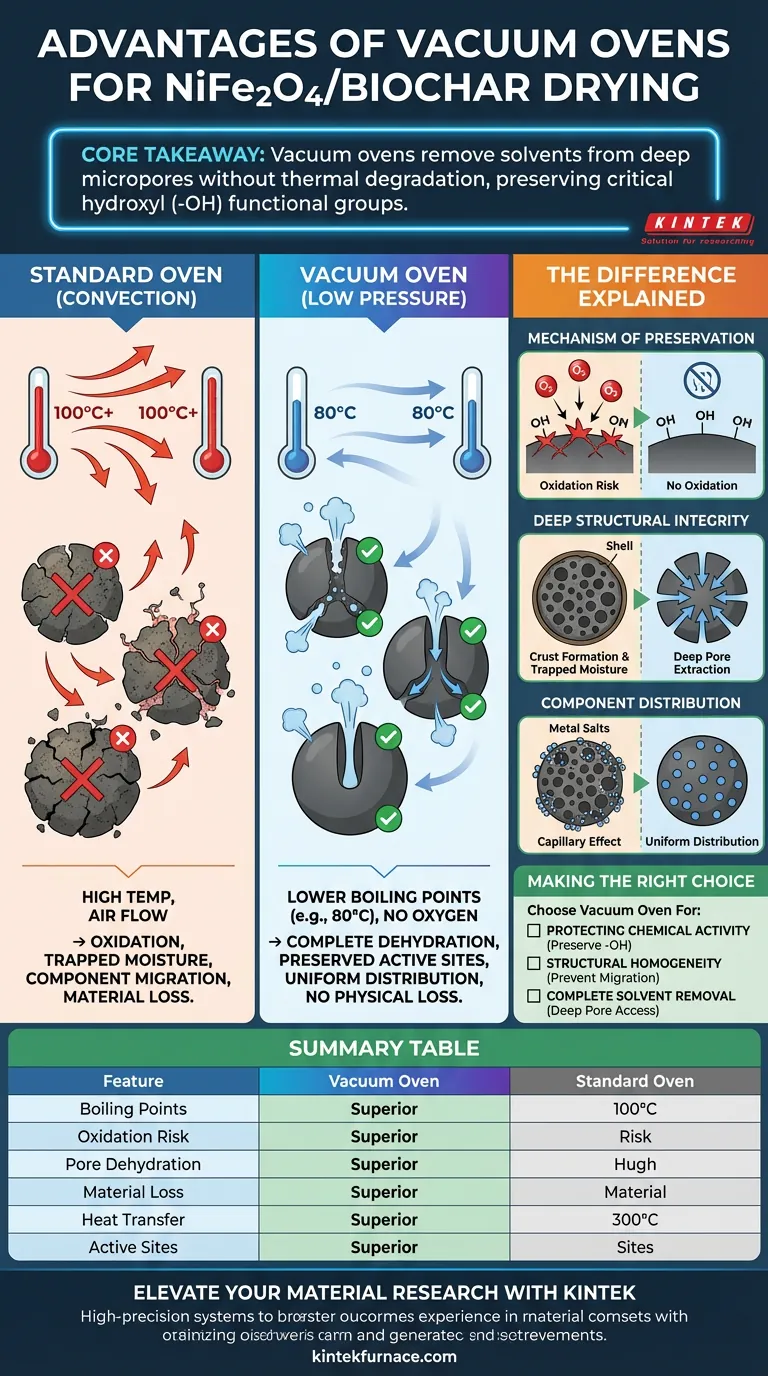

La ventaja definitiva de usar un horno de vacío para secar muestras de NiFe2O4/biochar radica en su capacidad para eliminar disolventes de los microporos profundos sin degradar térmicamente el material. Al reducir la presión ambiental, típicamente a unos moderados 80 °C, se acelera la volatilización del agua y el etanol residuales mientras se protege el compuesto de la oxidación.

Conclusión clave El secado por convección estándar a menudo conduce a la oxidación superficial y a la humedad interna atrapada debido a las altas temperaturas requeridas para superar la presión atmosférica. Un horno de vacío soluciona esto al reducir el punto de ebullición de los disolventes, permitiendo una deshidratación estructural completa mientras se preservan los grupos funcionales hidroxilo (-OH) críticos que definen la actividad química del material.

El Mecanismo de Preservación

Reducción de los Puntos de Ebullición de los Disolventes

En un horno estándar, se deben calentar los disolventes hasta sus puntos de ebullición (por ejemplo, 100 °C para el agua) para inducir la evaporación.

En un horno de vacío, la reducción de la presión interna disminuye significativamente estos puntos de ebullición. Esto permite secar las muestras a aproximadamente 80 °C (o menos) con la misma eficiencia que un horno estándar mucho más caliente, ahorrando al material el estrés térmico.

Prevención de la Oxidación de Sitios Activos

Los compuestos de NiFe2O4/biochar dependen en gran medida de los grupos funcionales de la superficie, específicamente los grupos hidroxilo (-OH), para sus capacidades de adsorción.

Los hornos estándar hacen circular constantemente aire caliente, lo que promueve la oxidación y puede degradar estos grupos funcionales. Un entorno de vacío elimina el oxígeno de la ecuación, asegurando que estos sitios activos permanezcan intactos y químicamente disponibles para futuras aplicaciones.

Integridad Estructural Profunda

Acceso a los Microporos

El biochar es altamente poroso. En el secado atmosférico, la humedad superficial se evapora primero, formando potencialmente una "costra" que atrapa el agua y el etanol residuales en lo profundo de los microporos.

El secado al vacío crea un diferencial de presión que extrae los disolventes de los poros más profundos del portador. Esto asegura la eliminación completa de la humedad que el calentamiento estándar a menudo no alcanza.

Estabilización de la Distribución de Componentes

Al secar materiales compuestos, la rápida evaporación superficial en un horno estándar puede causar el "efecto capilar".

Este fenómeno atrae los componentes activos (como las sales metálicas) hacia la superficie exterior, lo que resulta en una distribución desigual. El secado al vacío mitiga esto, asegurando que el NiFe2O4 permanezca uniformemente distribuido en toda la matriz de biochar en lugar de migrar al exterior.

Prevención de Pérdidas Físicas

Los hornos estándar dependen del flujo de aire (convección) para distribuir el calor. Para polvos finos como los compuestos de biochar, este flujo de aire puede dispersar físicamente la muestra.

Los hornos de vacío operan en un entorno estático sin flujo de aire turbulento, eliminando el riesgo de pérdida de polvo o contaminación cruzada.

Comprender las Compensaciones

Eficiencia de Transferencia de Calor

En el vacío, no hay aire para transferir calor por convección. La transferencia de calor depende únicamente de la conducción (desde la rejilla) y la radiación. Esto significa que la rampa de calentamiento inicial puede ser más lenta en comparación con un horno de aire forzado, lo que requiere paciencia durante la fase de estabilización.

Restricciones del Equipo

El secado al vacío es generalmente un proceso por lotes con capacidad limitada en comparación con los hornos de convección industriales grandes. Requiere un monitoreo más preciso de los sellos de presión y el mantenimiento de la bomba, introduciendo una capa de complejidad operativa que los hornos estándar no tienen.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de sus muestras de NiFe2O4/biochar, alinee su método de secado con sus requisitos técnicos específicos:

- Si su enfoque principal es proteger la actividad química: Utilice un horno de vacío para prevenir la oxidación de los grupos hidroxilo y preservar los sitios de adsorción.

- Si su enfoque principal es la homogeneidad estructural: Utilice un horno de vacío para prevenir la migración de componentes y asegurar una dispersión uniforme de NiFe2O4.

- Si su enfoque principal es la eliminación completa del disolvente: Utilice un horno de vacío para asegurar la volatilización profunda de etanol y agua de los poros que el calentamiento estándar no puede alcanzar sin dañar.

Al controlar la presión, usted controla la pureza y la potencia de su material compuesto final.

Tabla Resumen:

| Característica | Horno de Vacío | Horno de Convección Estándar |

|---|---|---|

| Puntos de Ebullición | Significativamente reducidos por la presión | Estándar (por ejemplo, 100 °C para el agua) |

| Riesgo de Oxidación | Bajo (Entorno sin oxígeno) | Alto (Flujo de aire caliente continuo) |

| Deshidratación de Poros | Excelente (Extracción de poros profundos) | Moderado (Riesgo de humedad atrapada) |

| Pérdida de Material | Ninguna (Entorno estático) | Alto (El flujo de aire puede dispersar polvos) |

| Transferencia de Calor | Conducción y Radiación | Convección |

| Sitios Activos | Preserva los grupos funcionales -OH | Riesgo de degradación térmica |

Mejore su Investigación de Materiales con KINTEK

No permita que la oxidación o la formación de costras superficiales comprometan sus compuestos de NiFe2O4/biochar. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de vacío, mufla, tubo y CVD de alta precisión adaptados para aplicaciones de laboratorio sensibles. Nuestros hornos de alta temperatura personalizables garantizan que sus muestras conserven su integridad estructural y actividad química a través de un control de presión y térmico superior.

¿Listo para optimizar su proceso de secado? Contáctenos hoy para discutir sus necesidades de investigación únicas con nuestro equipo técnico.

Guía Visual

Referencias

- Huagen Liang, Fu Chen. Facile preparation of NiFe2O4/biochar composite adsorbent for efficient adsorption removal of antibiotics in water. DOI: 10.1007/s44246-023-00094-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué factores deben considerarse al elegir un modelo de horno de vacío? Perspectivas clave para un rendimiento óptimo

- ¿Qué características avanzadas de control y monitoreo están disponibles en los hornos de vacío de laboratorio? Mejore la precisión y la automatización

- ¿Qué características de seguridad están asociadas con los hornos de recocido al vacío? Asegure un procesamiento térmico resistente al fuego y sin explosiones

- ¿Cuál es el papel de un horno de secado al vacío en el procesamiento del polvo de HAp? Optimice su suspensión para cerámicas de alta densidad

- ¿Qué es un horno de sinterización al vacío? Logre materiales densos y de alta pureza

- ¿Cuál es la importancia de los hornos de vacío en la fusión de metales? Logre metales de ultra-pureza y alto rendimiento

- ¿Cuáles son los beneficios de la tecnología de vacío en un horno de sinterización? Logre una calidad y control de material superiores

- ¿Por qué se debe controlar la humedad en los hornos de aleaciones de aluminio? Prevenga ampollas y daños por hidrógeno ahora