Los sistemas de calentamiento por bombardeo de electrones ofrecen una ventaja distintiva en los estudios de superficies de Niobio al proporcionar una limpieza y precisión de simulación superiores en comparación con los métodos tradicionales. Al utilizar haces de electrones en la parte posterior del portamuestras, esta técnica logra tasas de calentamiento altamente estables mientras preserva la integridad del vacío requerida para la investigación de materiales superconductores sensibles.

La principal ventaja del bombardeo de electrones sobre el calentamiento por resistencia radica en su doble capacidad para mantener una pureza de vacío de laboratorio excepcional y, al mismo tiempo, replicar con precisión la dinámica térmica de los entornos de fabricación industrial.

Lograr fidelidad industrial

Simulación de fabricación del mundo real

La principal fortaleza del bombardeo de electrones en este contexto es su capacidad para simular con precisión entornos industriales.

Específicamente, replica las condiciones que se encuentran en los hornos industriales de horneado de cavidades superconductoras. Esto permite a los investigadores generar datos que son directamente transferibles a los procesos de fabricación reales.

Rampas térmicas de alta precisión

Los sistemas de bombardeo de electrones ofrecen un control excepcional sobre los cambios de temperatura.

La referencia destaca la capacidad de lograr tasas de calentamiento estables de hasta 1 °C/min. Esta rampa lenta y controlada es fundamental para observar reducciones matizadas de óxido superficial sin inducir choque térmico ni sobrepasar las temperaturas objetivo.

Garantizar la pureza del material

Mantenimiento de la integridad de la cámara de vacío

Al estudiar el Niobio, especialmente para aplicaciones superconductoras, la pureza de la superficie es primordial.

Los calentadores de resistencia tradicionales a menudo corren el riesgo de introducir contaminantes por desgasificación. En contraste, el bombardeo de electrones ayuda a mantener la alta pureza de la cámara de vacío del laboratorio durante el proceso térmico.

Aplicación de calentamiento por la parte posterior

El sistema aplica típicamente calor a la parte posterior del portamuestras.

Esta configuración separa el mecanismo de calentamiento de la superficie sensible que se está analizando, lo que reduce aún más el riesgo de interacción directa o contaminación en la capa de óxido de Niobio.

Consideraciones operativas

Especificidad de la aplicación

Aunque es muy eficaz, este método está diseñado para un propósito específico: simular el horneado de cavidades superconductoras.

Los investigadores deben asegurarse de que sus objetivos experimentales se alineen con los perfiles térmicos y las tasas de rampa específicas (por ejemplo, la estabilidad de 1 °C/min) típicas de estos procesos industriales. Si el objetivo es probar picos térmicos rápidos o condiciones no industriales, la precisión de esta herramienta de simulación puede no ser la prioridad.

Tomar la decisión correcta para su objetivo

- Si su enfoque principal es la relevancia industrial: Elija el bombardeo de electrones para imitar con precisión los hornos de horneado utilizados en la producción de cavidades superconductoras.

- Si su enfoque principal es la pureza de la superficie: Confíe en este método para mantener la limpieza de la cámara de vacío y prevenir la interferencia de contaminantes durante la reducción de óxido.

El bombardeo de electrones proporciona el puente necesario entre la experimentación a escala de laboratorio y la realidad a escala industrial para aplicaciones de Niobio.

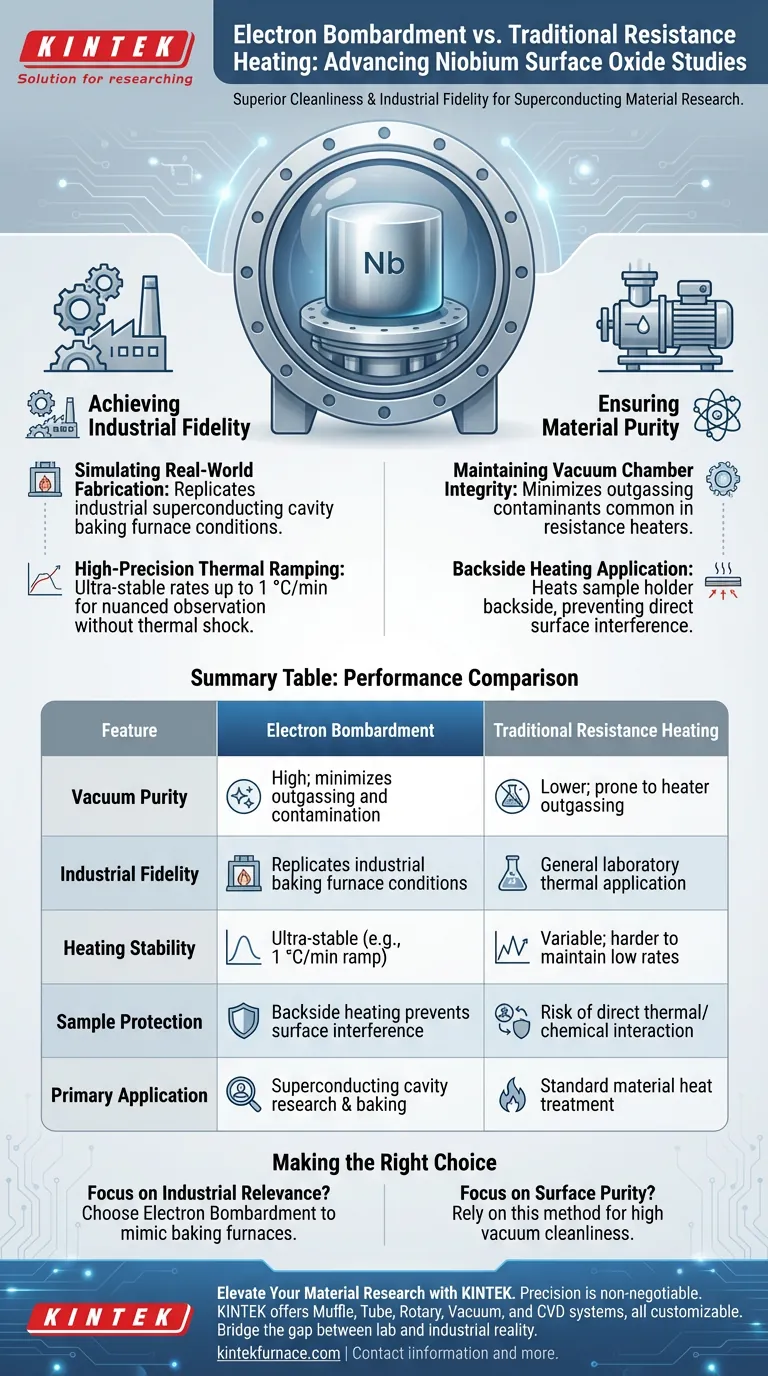

Tabla resumen:

| Característica | Calentamiento por bombardeo de electrones | Calentamiento por resistencia tradicional |

|---|---|---|

| Pureza del vacío | Alta; minimiza la desgasificación y la contaminación | Menor; propenso a la desgasificación del calentador |

| Fidelidad industrial | Replica las condiciones de los hornos de horneado industriales | Aplicación térmica general de laboratorio |

| Estabilidad de calentamiento | Ultra estable (por ejemplo, rampa de 1 °C/min) | Variable; más difícil de mantener tasas bajas |

| Protección de la muestra | El calentamiento por la parte posterior evita la interferencia de la superficie | Riesgo de interacción térmica/química directa |

| Aplicación principal | Investigación y horneado de cavidades superconductoras | Tratamiento térmico estándar de materiales |

Mejore su investigación de materiales con KINTEK

La precisión es innegociable al estudiar materiales superconductores sensibles como el Niobio. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorio, vacío y CVD, todos personalizables para satisfacer sus necesidades únicas de laboratorio o industriales. Ya sea que requiera la precisión del bombardeo de electrones o hornos especializados de alta temperatura, nuestros equipos garantizan la pureza y el control térmico que su proyecto exige.

¿Listo para cerrar la brecha entre los experimentos de laboratorio y la realidad industrial? Contáctenos hoy para consultar con nuestros especialistas y encontrar la solución de alta temperatura perfecta para su aplicación.

Guía Visual

Referencias

- Alena Prudnikava, Jens Knobloch. <i>In-situ</i> synchrotron x-ray photoelectron spectroscopy study of medium-temperature baking of niobium for SRF application. DOI: 10.1088/1361-6668/ad4825

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo se utilizan los hornos de tratamiento térmico en la industria automotriz? Mejoran la durabilidad y el rendimiento de los componentes

- ¿Cuáles son las aplicaciones principales de las cámaras de vacío? Desbloquee la precisión en investigación y fabricación

- ¿Por qué se prefiere un baño de aceite de silicona para el envejecimiento T5 de aleaciones de magnesio HPDC? Calor de precisión para la máxima resistencia

- ¿Cuál es la importancia de utilizar un horno de secado al vacío para los electrodos de batería de MoS2/rGO? Maximizar el rendimiento de la batería

- ¿Cómo contribuye un sistema de infiltración por vacío y presión a los cuerpos verdes compuestos de Diamante/Cu? Lograr una densidad del 60%

- ¿Qué papel juega un reactor químico de microondas en la síntesis de xerogeles de carbono? Control de precisión y eficiencia

- ¿Cómo simulan los hornos de resistencia de alta temperatura de laboratorio los procesos de producción industrial para el acero 01YUT?

- ¿Cuáles son las principales ventajas de los hornos de crisol? Flexibilidad inigualable para la fusión a pequeña escala