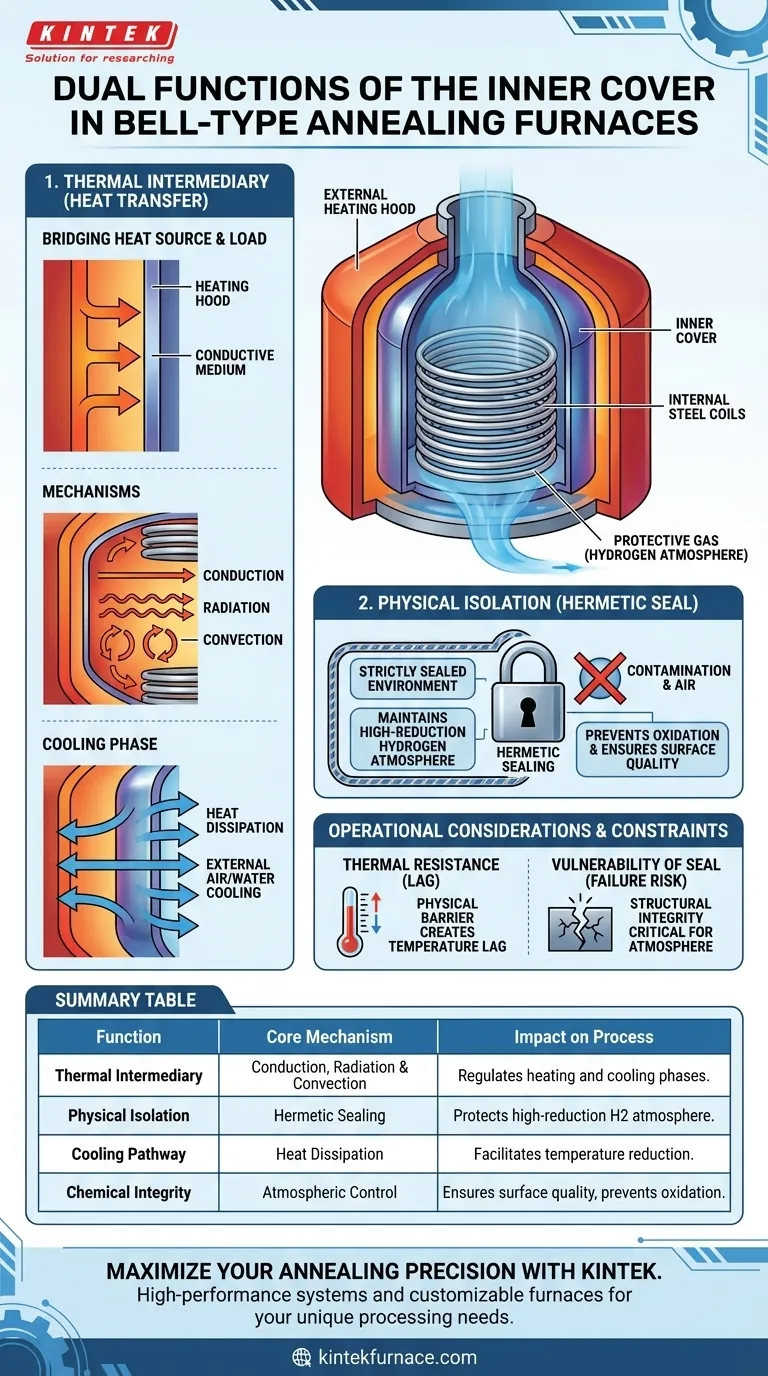

En un horno de recocido de campana, la cubierta interior desempeña dos funciones simultáneas y críticas: servir como medio conductor para la energía térmica y actuar como un sello hermético para la atmósfera del proceso. Puentea eficazmente la brecha entre la campana de calentamiento externa y las bobinas de acero internas, facilitando los cambios de temperatura mientras aísla la carga de la contaminación ambiental.

La cubierta interior es la interfaz crítica que facilita la transferencia eficiente de calor a la carga del horno mientras mantiene la atmósfera de hidrógeno pura y de alta reducción requerida para un recocido efectivo.

El Papel del Intermediario de Transferencia de Calor

La primera función principal de la cubierta interior es actuar como el conducto principal para la energía térmica. No genera calor, sino que regula cómo se mueve la energía de la fuente al producto.

Puenteando la Fuente de Calor y la Carga

La cubierta interior se coloca entre la campana de calentamiento externa y la carga de trabajo interna. Absorbe la energía térmica directamente de la campana de calentamiento.

Una vez calentada, la cubierta actúa como un radiador y conductor. Transfiere esta energía hacia el interior al gas protector y a las bobinas de acero.

Mecanismos de Transferencia

El proceso se basa en una combinación de principios de la física. La cubierta absorbe calor mediante conducción a través de su estructura metálica.

Luego libera esta energía hacia el interior a través de radiación y convección. Esto asegura que el calor se distribuya uniformemente en toda la atmósfera interna y las bobinas de acero.

Facilitando la Fase de Enfriamiento

El papel de la cubierta interior como canal térmico se extiende más allá del calentamiento. Durante la fase de enfriamiento, sirve como vía para la disipación de calor.

Facilita la reducción de temperatura transfiriendo el calor interno hacia afuera. Esto generalmente se acelera utilizando sistemas de enfriamiento por aire o pulverización de agua aplicados a la superficie de la cubierta.

El Papel del Aislamiento Físico

La segunda función es igualmente crítica: la cubierta interior actúa como una barrera física robusta. Esto asegura la integridad química del proceso de recocido.

Creando un Sello Hermético

La cubierta crea un entorno estrictamente sellado alrededor de las bobinas de acero. Este aislamiento es mecánico y absoluto, separando el volumen interno del mundo exterior.

Sin este sello, no se puede establecer el entorno controlado necesario para el recocido.

Preservando la Integridad de la Atmósfera

El objetivo principal de este aislamiento es mantener una atmósfera de hidrógeno de alta reducción. La cubierta evita que el aire externo contamine este delicado equilibrio químico.

Al mantener el hidrógeno puro, la cubierta asegura que el acero sufra la reducción química correcta, previniendo la oxidación y garantizando la calidad de la superficie.

Consideraciones Operativas y Restricciones

Si bien la cubierta interior es esencial, su doble naturaleza introduce restricciones operativas específicas. Comprender estos compromisos es vital para el control del proceso.

Resistencia Térmica

Debido a que la cubierta es una barrera física, introduce una capa de resistencia térmica. Actúa como un intermediario, lo que significa que la transferencia de calor no es instantánea.

Esta separación física crea un retraso natural entre la temperatura de la campana de calentamiento y la temperatura de las bobinas de acero.

Vulnerabilidad del Sello

El requisito de un entorno estrictamente sellado crea un único punto de falla. La efectividad de todo el proceso depende de la integridad estructural de la cubierta.

Cualquier daño físico o deformación debido al estrés térmico compromete la atmósfera de alta reducción. Esto conduce a una contaminación inmediata y una posible degradación del producto de acero.

Optimizando las Operaciones del Horno

Para maximizar la eficiencia de su horno de campana, debe tratar la cubierta interior como un componente térmico y como un recipiente a presión.

- Si su enfoque principal es la Eficiencia Térmica: Asegúrese de que las superficies de la cubierta interior permanezcan limpias para maximizar la conducción y radiación de calor durante los ciclos de calentamiento y enfriamiento.

- Si su enfoque principal es la Calidad del Producto: Priorice la inspección de la integridad estructural de la cubierta para garantizar que la atmósfera de hidrógeno de alta reducción permanezca sin contaminar.

La cubierta interior no es simplemente una tapa; es la membrana activa que hace posible todo el ciclo de recocido.

Tabla Resumen:

| Función | Mecanismo Central | Impacto en el Proceso |

|---|---|---|

| Intermediario Térmico | Conducción, Radiación y Convección | Regula las fases de calentamiento y enfriamiento al tender un puente entre la fuente de calor y la carga. |

| Aislamiento Físico | Sellado Hermético | Protege la atmósfera de hidrógeno de alta reducción de la oxidación y la contaminación. |

| Vía de Enfriamiento | Disipación de Calor | Facilita la reducción de temperatura a través de enfriamiento por aire externo o pulverización de agua. |

| Integridad Química | Control Atmosférico | Asegura la calidad de la superficie al prevenir la entrada de aire externo durante la reducción. |

Maximice su Precisión de Recocido con KINTEK

Mantener el equilibrio perfecto entre la conductividad térmica y la integridad atmosférica es fundamental para la metalurgia de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, junto con hornos de laboratorio de alta temperatura personalizables diseñados para satisfacer sus necesidades de procesamiento únicas.

Ya sea que esté refinando la eficiencia de la transferencia de calor o buscando un sello robusto para entornos de alta reducción, nuestro equipo de ingeniería está listo para ayudarle.

Mejore la Eficiencia de su Laboratorio — Contáctenos Hoy Mismo

Guía Visual

Referencias

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la importancia de una atmósfera controlada en un horno de retorta? Asegure la pureza y precisión en el procesamiento térmico

- ¿Cómo apoya un horno de caja de atmósfera la síntesis de nuevos materiales energéticos? Desbloquee el control preciso para materiales de alto rendimiento

- ¿Cuál es la función de un horno de hidrogenación en la producción de polvo de U-6Nb? Dominio de la fragilización química

- ¿Por qué una temperatura de 800 grados Celsius permite una tasa de conversión cercana al 100 % en la reducción de dióxido de telurio con hidrógeno?

- ¿Cuál es el propósito de utilizar un tratamiento de horno de homogeneización de dos pasos para lingotes de aleación Al-Cu-Li? Optimizar la plasticidad

- ¿Cómo influye un horno de recocido con control preciso de temperatura en el tamaño de grano del acero TWIP?

- ¿Qué es un horno de caja con atmósfera y cuáles son sus usos principales? Esencial para el procesamiento térmico controlado

- ¿Cuál es la función de un horno de calcinación de laboratorio en la síntesis de CoO? Ingeniería de Nanopartículas de Alto Rendimiento