Los sistemas integrados de carbonización por deposición química de vapor (CVD) ofrecen una ventaja económica decisiva al fusionar la pirólisis y el crecimiento de nanomateriales en un único proceso simultáneo. Esta integración reduce drásticamente los costos operativos al acortar los tiempos de producción entre un 81% y un 90% y reducir el consumo de gas portador a menos del 1% de lo que requieren los métodos tradicionales de múltiples pasos.

El valor económico central se deriva de la eliminación de variables de entrada costosas. Al eliminar la necesidad de catalizadores de metales preciosos y gases reductores costosos como el hidrógeno, el sistema CVD integrado reduce la barrera de entrada tanto para la investigación de laboratorio como para la fabricación industrial a gran escala.

Optimización de la eficiencia operativa

El impacto del procesamiento simultáneo

Los métodos tradicionales separan la carbonización en fases distintas, cada una requiere su propia configuración y tiempo de calentamiento. Un sistema CVD integrado combina la pirólisis y el crecimiento de nanomateriales en un solo paso. Esta consolidación es el principal impulsor de la reducción masiva en el tiempo total de operación.

Reducción drástica del tiempo de ciclo

El tiempo es un factor de costo crítico en la fabricación. El sistema integrado logra una reducción del 81% al 90% en el tiempo de operación en comparación con los métodos convencionales. Este aumento en el rendimiento permite volúmenes de producción significativamente mayores dentro del mismo marco de tiempo.

Reducción del consumo de energía

Los costos de energía en el procesamiento a alta temperatura son sustanciales. Al acortar drásticamente el tiempo de operación, el sistema consume naturalmente mucha menos energía. Ya no se paga por mantener altas temperaturas durante duraciones prolongadas y de múltiples pasos.

Eliminación de consumibles de alto costo

Eliminación de catalizadores de metales preciosos

La producción estándar de fibra de carbono jerárquica a menudo se basa en catalizadores costosos para facilitar el crecimiento. El proceso CVD integrado funciona eficazmente sin catalizadores de metales preciosos. Esto elimina un costo variable importante que típicamente escala mal en la producción en masa.

Reducción de la dependencia del gas

El consumo de gas es a menudo un gasto operativo pasado por alto. Este sistema minimiza el uso de gas portador a menos del 1% de los requisitos tradicionales. Además, elimina por completo la necesidad de hidrógeno, un gas reductor costoso, simplificando la cadena de suministro y mejorando la seguridad.

Comprensión de las compensaciones de implementación

Especificidad del equipo

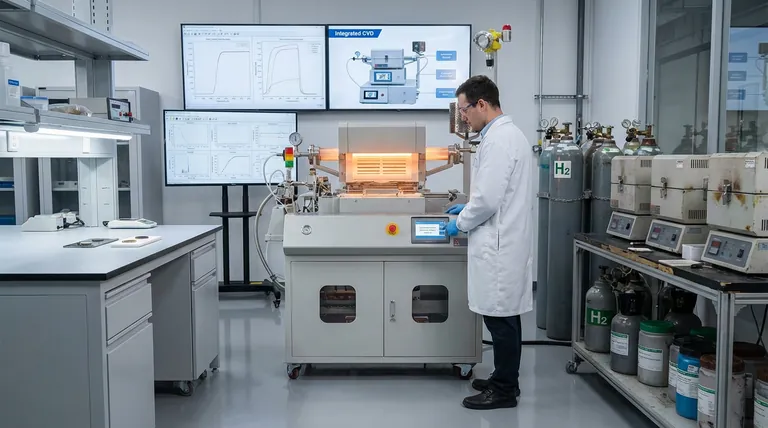

Si bien los costos operativos son más bajos, un sistema integrado requiere un diseño de reactor especializado para manejar procesos simultáneos. A diferencia de los procesos de múltiples pasos donde los hornos estándar y separados pueden ser suficientes, este enfoque requiere equipos capaces de gestionar perfiles térmicos y químicos complejos en una sola cámara.

Sensibilidad de los parámetros del proceso

En un proceso de múltiples pasos, puede optimizar la pirólisis y el crecimiento de forma independiente. En un sistema integrado, estas variables están acopladas. Lograr el equilibrio correcto requiere un control preciso; si el entorno está optimizado para la pirólisis pero no para el crecimiento, la calidad del material final puede verse afectada.

Tomar la decisión correcta para su objetivo

Para determinar si un sistema CVD integrado se alinea con sus objetivos de producción, considere sus prioridades de escala y presupuesto.

- Si su enfoque principal es la creación rápida de prototipos: La reducción del 81-90% en el tiempo de ciclo permite ciclos de iteración más rápidos y una recopilación de datos más rápida en un entorno de investigación.

- Si su enfoque principal es la escalabilidad industrial: La eliminación del hidrógeno y los catalizadores de metales preciosos mejora significativamente los márgenes de beneficio al eliminar los costos de materiales recurrentes más caros.

Al pasar a una arquitectura CVD integrada, está intercambiando efectivamente la complejidad del proceso por ahorros sustanciales en tiempo, energía y materias primas.

Tabla resumen:

| Métrica económica | Proceso tradicional de múltiples pasos | Sistema CVD integrado | Ahorro/Beneficio |

|---|---|---|---|

| Tiempo de producción | 100% (Base) | 10% - 19% | Reducción del 81% - 90% |

| Uso de gas portador | Alto (100%) | < 1% | Reducción de > 99% |

| Costos de catalizador | Alto (Metales preciosos) | No se requiere ninguno | Eliminación de costos importantes |

| Gases reductores | Se requiere hidrógeno | No es necesario | Menor riesgo y costo |

| Eficiencia energética | Baja (Calentamiento prolongado) | Alta (Procesamiento rápido) | Ahorros significativos |

Maximice el ROI de su laboratorio con los sistemas CVD especializados de KINTEK

No permita que los procesos ineficientes y de múltiples pasos agoten sus recursos. KINTEK empodera a investigadores y fabricantes industriales con hornos de alta temperatura de vanguardia y personalizables diseñados para perfiles químicos complejos.

Respaldados por I+D experta y fabricación de precisión, ofrecemos sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento adaptados a sus necesidades únicas de carbonización y crecimiento de nanomateriales. Transición a una arquitectura integrada hoy para reducir los costos de energía, eliminar catalizadores costosos y acelerar su tiempo de comercialización.

¿Listo para optimizar la eficiencia de su producción? ¡Póngase en contacto con nuestro equipo de ingeniería hoy mismo para obtener una solución personalizada que se ajuste a su presupuesto y requisitos técnicos!

Referencias

- Sura Nguyen, Sergio O. Martínez‐Chapa. Synthesis and characterization of hierarchical suspended carbon fiber structures decorated with carbon nanotubes. DOI: 10.1007/s10853-024-09359-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cómo funciona la Deposición Química de Vapor Térmica? Descubra la Deposición de Películas Delgadas de Alta Pureza

- ¿Cómo influyen las dimensiones del tubo de cuarzo en la síntesis CVD de MoS2? Optimice el flujo para obtener monocapas de alta calidad

- ¿Cuáles son las ventajas de usar un sistema CVD de microondas? Optimización de películas delgadas de diboruro de titanio con eficiencia de plasma

- ¿Qué industrias utilizan comúnmente PVD y CVD? Descubra aplicaciones clave en tecnología y fabricación

- ¿Qué es la Deposición Química de Vapor Activada por Ultravioleta (UVCVD)? Habilita Recubrimientos de Baja Temperatura y Alta Calidad para Materiales Sensibles

- ¿Cuáles son algunas aplicaciones de los materiales a granel de SiC CVD? Ideal para demandas de alta tecnología

- ¿Qué papel juega un horno tubular de zona de doble temperatura en la síntesis CVD de Cr2S3? Domina el crecimiento de películas delgadas a escala atómica

- ¿Qué factores deben considerarse al elegir entre PVD y CVD? Optimice su proceso de recubrimiento para obtener mejores resultados