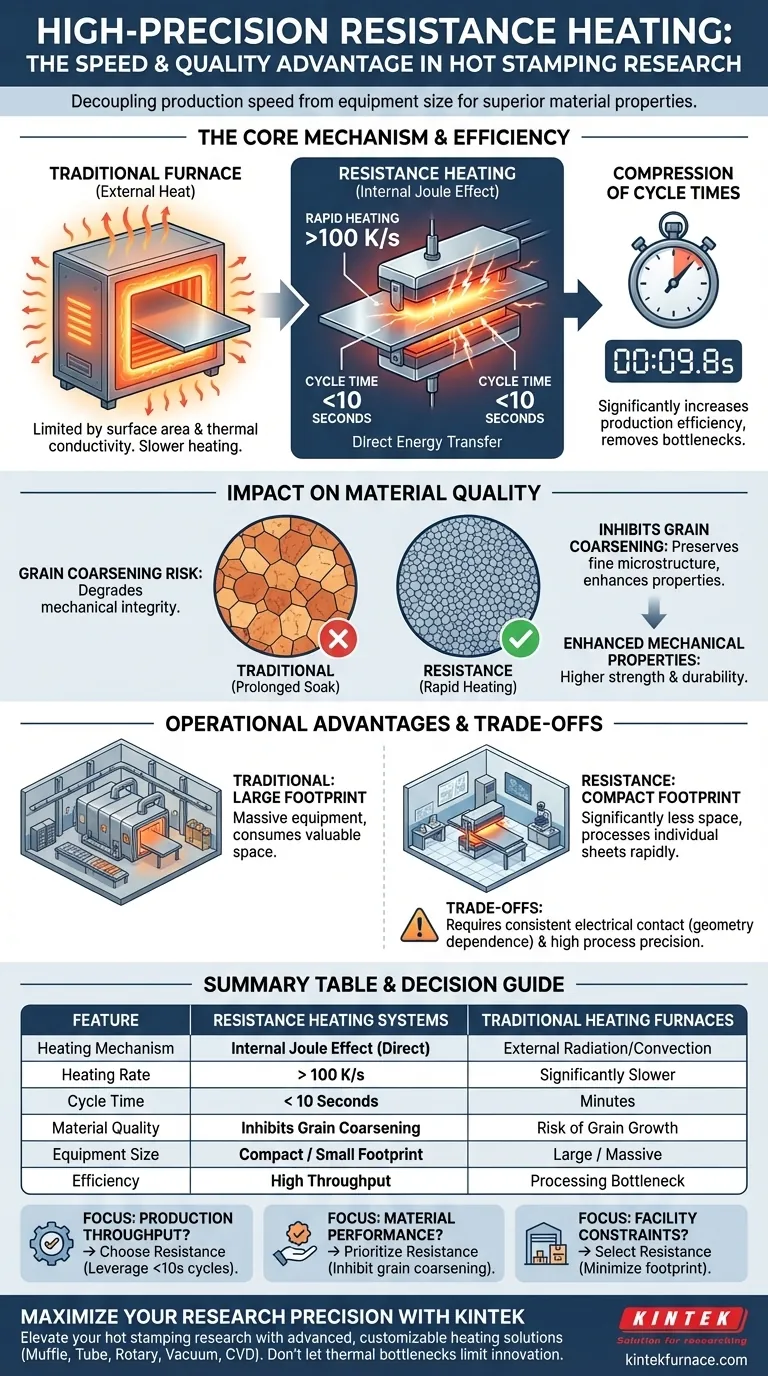

Los sistemas de calentamiento por resistencia de alta precisión ofrecen una ventaja de rendimiento distintiva sobre los hornos tradicionales al utilizar el calentamiento Joule para pasar una alta corriente eléctrica directamente a través de la lámina de metal. Esta transferencia de energía directa permite velocidades de calentamiento superiores a 100 K/s, lo que permite que todo el proceso de calentamiento finalice en menos de 10 segundos, superando drásticamente los mecanismos de transferencia térmica más lentos de los hornos convencionales de radiación o convección.

Conclusión principal Al pasar de fuentes de calor externas a calentamiento por resistencia interna, estos sistemas desacoplan la velocidad de producción del tamaño del equipo. El resultado es un proceso que no solo es más rápido y compacto, sino que también produce propiedades de material superiores al limitar estrictamente el tiempo disponible para la degradación microestructural.

La Eficiencia de la Transferencia de Energía Directa

Calentamiento Rápido a través del Efecto Joule

Los hornos tradicionales dependen de la transferencia de calor del entorno al material, un proceso limitado por el área de la superficie y la conductividad térmica.

Los sistemas de resistencia evitan esto utilizando el efecto Joule, generando calor internamente dentro de la propia lámina de metal.

Este mecanismo logra velocidades de calentamiento agresivas de más de 100 K/s, asegurando que se alcance la temperatura objetivo casi instantáneamente.

Compresión de los Tiempos de Ciclo

La capacidad de completar la fase de calentamiento en menos de 10 segundos cambia fundamentalmente el ritmo de producción.

En el estampado en caliente de alto volumen, la fase de calentamiento suele ser el cuello de botella; reducir esto a segundos aumenta significativamente la eficiencia de producción general.

Esto permite un mayor rendimiento sin la necesidad de mantener grandes bancos de hornos inactivos.

Impacto en la Calidad del Material

Inhibición del Crecimiento del Grano

La exposición prolongada a altas temperaturas es la causa principal del crecimiento del grano, que degrada la integridad mecánica del metal.

Debido a que el calentamiento por resistencia es tan rápido, el material pasa un tiempo mínimo a temperaturas críticas antes de la formación.

Esta velocidad inhibe el crecimiento del grano, preservando una microestructura más fina.

Mejora de las Propiedades Mecánicas

El resultado directo de una estructura de grano controlada es una mejora en las propiedades mecánicas finales del componente estampado en caliente.

Al minimizar el historial térmico de la lámina, los ingenieros pueden asegurar que la pieza final conserve una mayor resistencia y durabilidad en comparación con las piezas recalentadas en hornos tradicionales.

Ventajas Operacionales

Reducción de la Huella Física

Los hornos tradicionales suelen ser masivos para acomodar el tiempo de residencia necesario para calentar varias láminas simultáneamente.

Los sistemas de resistencia de alta precisión requieren significativamente menos espacio porque procesan láminas individuales rápidamente.

Esta reducción en la huella del equipo libera valioso espacio en los laboratorios de investigación y en las instalaciones de fabricación.

Comprensión de las Compensaciones

Dependencia de la Geometría y el Contacto

Aunque no se detalla explícitamente en la referencia, la dependencia de pasar corriente *a través* de la lámina implica la necesidad de un contacto eléctrico constante.

A diferencia de un horno de lotes que calienta lo que sea que esté dentro, el calentamiento por resistencia requiere configuraciones de electrodos específicas para diferentes geometrías de láminas.

Sensibilidad del Control del Proceso

Con velocidades de calentamiento superiores a 100 K/s, la ventana de error es infinitesimal en comparación con los hornos de calentamiento lento.

La precisión del sistema es primordial; una desviación de meros segundos puede alterar drásticamente el perfil de temperatura y las propiedades del material.

Tomando la Decisión Correcta para su Objetivo

Al evaluar las tecnologías de calentamiento para investigación o producción de estampado en caliente, alinee el método con sus restricciones principales.

- Si su enfoque principal es el Rendimiento de Producción: Elija el calentamiento por resistencia para aprovechar los tiempos de ciclo de <10 segundos y eliminar los cuellos de botella térmicos.

- Si su enfoque principal es el Rendimiento del Material: Priorice el calentamiento por resistencia para inhibir el crecimiento del grano y maximizar la resistencia mecánica.

- Si su enfoque principal son las Restricciones de las Instalaciones: Seleccione el calentamiento por resistencia para minimizar la huella del equipo y maximizar la utilización del espacio.

El calentamiento por resistencia de alta precisión transforma la fase de calentamiento de un tiempo de espera pasivo a un paso de proceso activo que mejora la calidad.

Tabla Resumen:

| Característica | Sistemas de Calentamiento por Resistencia | Hornos de Calentamiento Tradicionales |

|---|---|---|

| Mecanismo de Calentamiento | Efecto Joule Interno (Directo) | Radiación/Convección Externa |

| Velocidad de Calentamiento | > 100 K/s | Significativamente Más Lento |

| Tiempo de Ciclo | < 10 Segundos | Minutos |

| Calidad del Material | Inhibe el Crecimiento del Grano | Riesgo de Crecimiento del Grano |

| Tamaño del Equipo | Compacto / Pequeña Huella | Grande / Masivo |

| Eficiencia | Alto Rendimiento | Cuello de Botella de Procesamiento |

Maximice la Precisión de su Investigación con KINTEK

Eleve su investigación de estampado en caliente y ciencia de materiales con las soluciones avanzadas de calentamiento de KINTEK. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, así como hornos de laboratorio especializados de alta temperatura, todos totalmente personalizables para cumplir con sus requisitos de rendimiento únicos.

No permita que los cuellos de botella térmicos limiten su innovación. Contáctenos hoy para descubrir cómo nuestros sistemas de alta precisión pueden optimizar sus propiedades de material y optimizar la eficiencia de su producción.

Guía Visual

Referencias

- Bernd‐Arno Behrens, Lorenz Albracht. Increasing the performance of hot forming parts by resistance heating in XHV-adequate atmosphere. DOI: 10.1051/matecconf/202540801025

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué se requieren termopares de platino-rodio de alta pureza para la combustión a alta presión? Garantizar una estabilidad térmica extrema

- ¿Qué hace que el titanio sea adecuado para entornos hostiles? Descubra su resistencia a la corrosión y su resistencia

- ¿Cuáles son los requisitos clave para un buen elemento calefactor cerámico? Logre un calor fiable y eficiente para su laboratorio

- ¿Cuáles son las propiedades clave del carburo de silicio que lo hacen adecuado para elementos calefactores? Descubra su durabilidad y eficiencia a altas temperaturas

- ¿Cuáles son las configuraciones comunes de los elementos calefactores de molibdeno? Elija el tipo adecuado para su horno

- ¿Cómo se fabrica un elemento calefactor de carburo de silicio? Descubra el proceso de alta temperatura para calentadores duraderos

- ¿Cuáles son las propiedades del disilicuro de molibdeno? Descubra el rendimiento a alta temperatura y la información de seguridad

- ¿Qué material se utiliza para el crisol en el proceso de evaporación por calentamiento resistivo? Alúmina para pureza y rendimiento