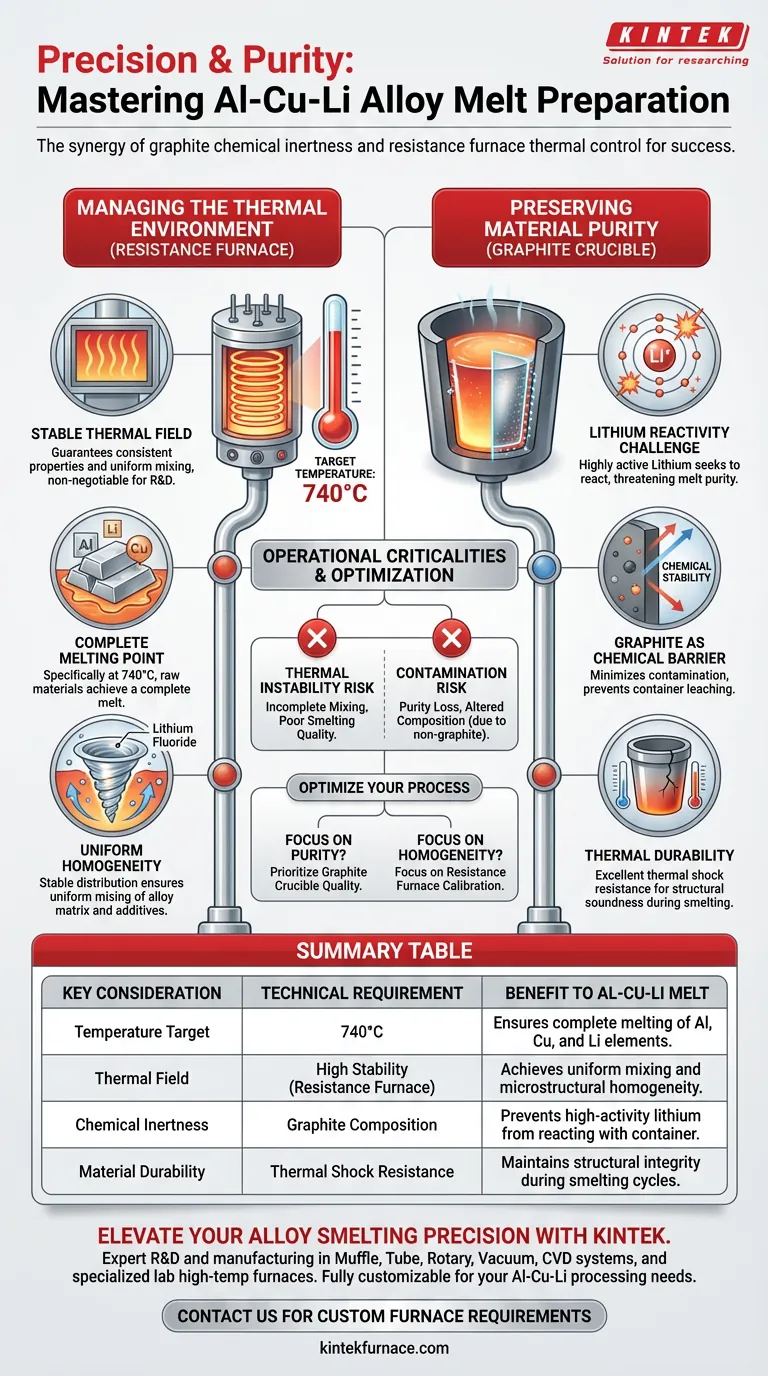

La precisión y la pureza son los requisitos definitorios para el éxito. Al preparar fusiones de aleaciones Al-Cu-Li, su principal consideración es crear una sinergia entre la inercia química de un crisol de grafito y el control térmico preciso de un horno de resistencia. Esta combinación asegura que las materias primas se fundan por completo a 740 °C, al tiempo que evita que el litio, altamente reactivo, interactúe con el contenedor, preservando así la composición prevista de la aleación.

La Perspectiva Clave La preparación de aleaciones de Aluminio-Litio es una batalla contra la contaminación y la inconsistencia. El estándar de la industria utiliza un horno de resistencia para garantizar un campo térmico estable para una mezcla uniforme, al tiempo que se basa en la estabilidad química del grafito para aislar el litio de alta actividad de las impurezas.

Gestión del Entorno Térmico

Para lograr una fusión de alta calidad, el entorno de calentamiento debe ser estable y preciso. El horno de resistencia es la herramienta elegida para este proceso de fundición fundamental.

Lograr un Control Preciso de la Temperatura

El horno de resistencia proporciona un campo térmico estable. Esta consistencia es innegociable para la investigación y el desarrollo, ya que las fluctuaciones pueden alterar las propiedades del material.

Alcanzar el Punto Crítico de Fusión

El proceso requiere llevar el sistema a una temperatura objetivo de 740 °C. A este nivel de calor específico, las materias primas metálicas —aluminio, cobre y litio— alcanzan una fusión completa.

Garantizar una Homogeneidad Uniforme

La fusión no es suficiente; los componentes deben distribuirse de manera uniforme. La distribución térmica estable del horno garantiza la mezcla uniforme de la matriz de aleación y los aditivos, como el fluoruro de litio.

Preservación de la Pureza del Material

La introducción de litio en las aleaciones de aluminio crea importantes desafíos químicos. La elección del crisol es la principal defensa contra la deriva de la composición.

El Desafío de la Reactividad del Litio

El litio es un elemento altamente activo. Durante el proceso de fusión, busca naturalmente reaccionar con su recipiente de contención, lo que amenaza la pureza de la fusión.

El Grafito como Barrera Química

Los crisoles de grafito se seleccionan específicamente por su estabilidad química. Minimizan eficazmente la contaminación de los elementos de litio de alta actividad, evitando que el material del contenedor se filtre en la aleación.

Durabilidad Térmica

Más allá de la inercia química, el grafito ofrece una excelente resistencia al choque térmico. Esto asegura que el crisol permanezca estructuralmente sólido a pesar de los rápidos cambios de temperatura inherentes al proceso de fundición.

Críticas Operacionales y Peligros

Si bien esta combinación de equipos es ideal, no respetar las limitaciones de los materiales o del equipo conduce a resultados comprometidos.

El Costo de la Inestabilidad Térmica

Si el horno de resistencia no logra mantener un campo térmico estable, corre el riesgo de una mezcla incompleta. Sin una distribución uniforme del calor, la matriz de aluminio y los aditivos de litio no se integrarán correctamente, lo que conducirá a una baja calidad de fundición.

El Riesgo de Contaminación

Cualquier compromiso en el material del crisol —o el uso de una alternativa que no sea de grafito— puede ser catastrófico. Debido a la alta actividad del litio, el uso de un contenedor menos estable resultará en una pérdida de pureza, alterando fundamentalmente las especificaciones de composición inicial de la aleación.

Optimización de su Proceso de Preparación

Para garantizar el desarrollo exitoso de aleaciones Al-Cu-Li, alinee sus elecciones de equipo con sus objetivos de procesamiento específicos.

- Si su enfoque principal es la Pureza de la Aleación: Priorice la calidad del crisol de grafito para garantizar la máxima estabilidad química y prevenir la pérdida o contaminación de litio.

- Si su enfoque principal es la Homogeneidad Microestructural: Concéntrese en la calibración del horno de resistencia para garantizar un campo térmico perfectamente estable a exactamente 740 °C para una mezcla uniforme.

Al controlar estrictamente el entorno térmico y el material de contención, establece una base confiable para la fundición de aleaciones de alto rendimiento.

Tabla Resumen:

| Consideración Clave | Requisito Técnico | Beneficio para la Fusión de Al-Cu-Li |

|---|---|---|

| Objetivo de Temperatura | 740 °C | Asegura la fusión completa de los elementos Al, Cu y Li. |

| Campo Térmico | Alta Estabilidad (Horno de Resistencia) | Logra una mezcla uniforme y homogeneidad microestructural. |

| Inercia Química | Composición de Grafito | Evita que el litio de alta actividad reaccione con el contenedor. |

| Durabilidad del Material | Resistencia al Choque Térmico | Mantiene la integridad estructural durante ciclos rápidos de fundición. |

Eleve la Precisión de su Fundición de Aleaciones con KINTEK

No permita que la contaminación o la inestabilidad térmica comprometan sus materiales de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, junto con hornos de laboratorio especializados de alta temperatura, todos totalmente personalizables para sus necesidades únicas de procesamiento de Al-Cu-Li.

Nuestras avanzadas soluciones térmicas garantizan el control preciso de la temperatura y la estabilidad química requeridas para la aleación de litio de alta actividad. Contáctenos hoy mismo para discutir sus requisitos de horno personalizados y asegurar que su investigación se base en una base de pureza y rendimiento.

Guía Visual

Referencias

- Meiqi Wang, Baiqing Xiong. Influence of Zn Addition on the Aging Precipitate Behavior and Mechanical Properties of Al-Cu-Li Alloy. DOI: 10.3390/ma17071562

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Para qué se utiliza el sinter en un alto horno? La alimentación diseñada para una eficiencia máxima

- ¿Cuáles son los beneficios clave de la soldadura fuerte al vacío? Consiga uniones fuertes y limpias para ensamblajes complejos

- ¿Qué materiales se utilizan en la soldadura fuerte al vacío? Una metales reactivos y disímiles para ensamblajes de alta integridad

- ¿Qué papel juega un horno de secado al vacío en el postratamiento de Ru-Mo2C@CN? Preservar la morfología y la actividad catalítica

- ¿Cómo afecta el tratamiento térmico al vacío al temple (endurecimiento) al acero para herramientas de alta aleación y a su capa superficial? Aumente el rendimiento con un tratamiento térmico superior

- ¿Qué factores deben considerarse al seleccionar un horno de arco al vacío? Optimice su producción de materiales con información experta

- ¿Cómo facilita un horno de difusión iónica de descarga de brillo la cementación por plasma a baja temperatura del AISI 316L?

- ¿Por qué es necesaria una trampa de frío refrigerada por agua para el crecimiento por zona flotante de alta volatilidad? Garantizar la estabilidad de la trayectoria óptica