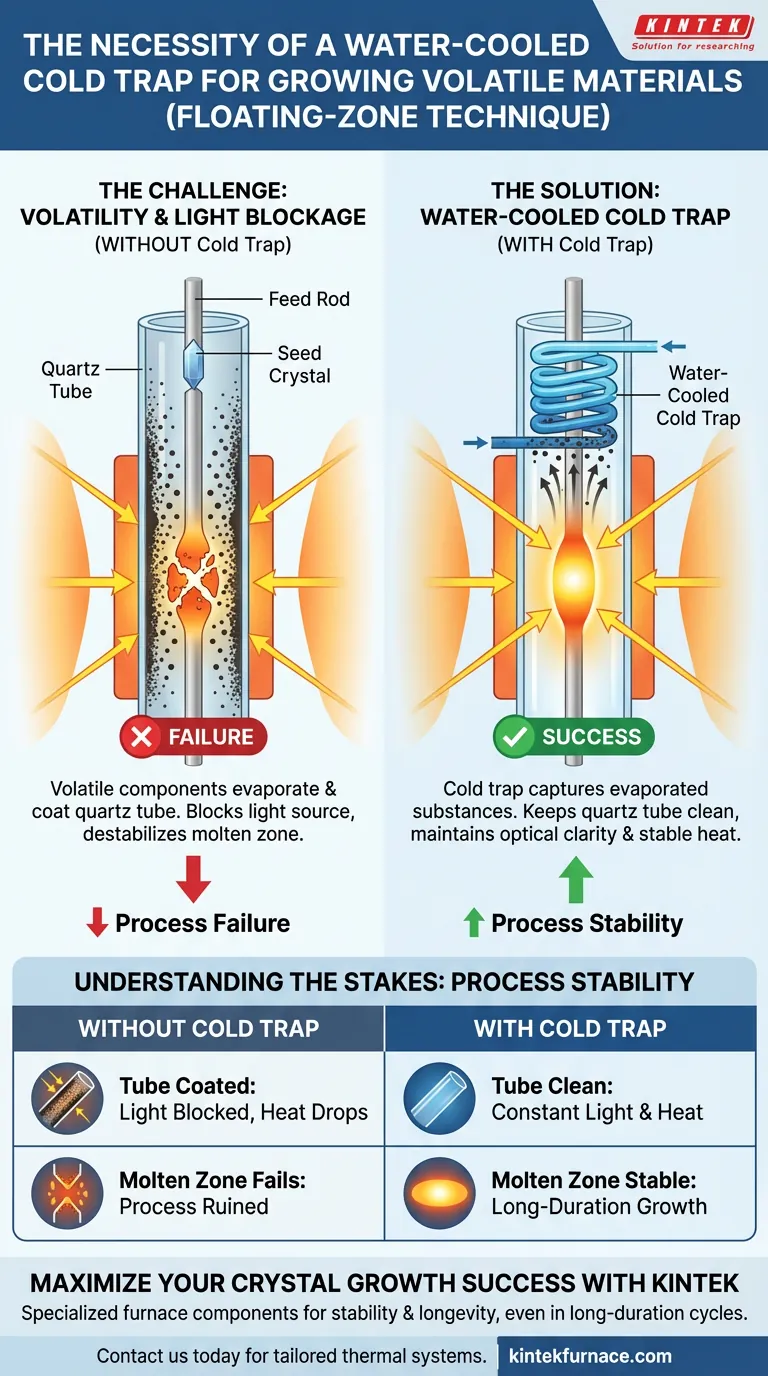

La necesidad de una trampa de frío refrigerada por agua se deriva directamente del requisito de mantener la transparencia óptica durante el proceso de crecimiento cristalino. Al cultivar materiales con alta volatilidad, las partículas que se evaporan inevitablemente se depositan en el tubo de cuarzo, bloqueando la fuente de luz necesaria para mantener la fusión y provocando fallos en el proceso.

Los componentes volátiles amenazan la estabilidad de la técnica de zona flotante al recubrir el tubo de cuarzo y obstruir la fuente de calor. Una trampa de frío refrigerada por agua mitiga esto al proporcionar una superficie sacrificial para la condensación, asegurando que el tubo de cuarzo permanezca limpio y la transmitancia de luz se mantenga alta.

El Desafío de la Volatilidad

El Mecanismo de Deposición

Cuando los materiales con componentes volátiles, como los rutenatos, se calientan hasta sus puntos de fusión, no simplemente pasan a estado líquido. Liberan sustancias evaporadas a la atmósfera circundante.

En una configuración estándar, estas sustancias buscan la superficie más cercana para condensarse. Desafortunadamente, a menudo es la pared interior del tubo de cuarzo, donde el material se acumula como un polvo oscuro.

El Impacto en la Zona Fundida

La técnica de zona flotante se basa en un calentamiento óptico preciso. La luz externa debe pasar a través del tubo de cuarzo para mantener la zona fundida.

Cuando el tubo se recubre con polvo oscuro, bloquea esta transmisión de luz crítica. La consiguiente caída en la energía térmica hace que la zona fundida se desestabilice, a menudo arruinando el crecimiento del cristal.

Cómo la Trampa de Frío Resuelve el Problema

Captura Preferencial

Una trampa de frío refrigerada por agua introduce una superficie específica, controlada por temperatura, ubicada por encima de la zona de crecimiento.

Dado que esta trampa es significativamente más fría que el tubo de cuarzo circundante, altera la dinámica de condensación. Las partículas volátiles son atraídas naturalmente hacia este punto de temperatura más baja.

Mantenimiento de la Claridad Óptica

Al capturar las sustancias evaporadas en la trampa de frío, el sistema evita que se depositen en el tubo de cuarzo.

Esto mantiene la trayectoria óptica despejada. Con el tubo libre de obstrucciones, el suministro de calor permanece constante y predecible. Esta estabilidad es esencial para ciclos de crecimiento que pueden durar varios días.

Comprendiendo lo que está en Juego

El Riesgo de Omisión

Es importante entender que la trampa de frío no es simplemente un dispositivo de "limpieza"; es un control de estabilidad.

Sin ella, la acumulación de polvo crea un bucle de retroalimentación. A medida que el tubo se oscurece, llega menos calor a la muestra, lo que obliga al operador a aumentar la potencia, lo que puede provocar un sobrecalentamiento del cuarzo y un posible fallo del equipo.

Garantizando la Estabilidad del Proceso

Si su principal objetivo es cultivar óxidos volátiles (por ejemplo, rutenatos): Instale una trampa de frío refrigerada por agua para desviar la evaporación del tubo de cuarzo y prevenir el bloqueo de la luz.

Si su principal objetivo son los ciclos de crecimiento de larga duración: Confíe en la trampa de frío para mantener una transmitancia de luz constante, asegurando que el suministro de calor no se degrade durante días de operación.

La trampa de frío convierte un entorno variable e inestable en un sistema controlado donde se preserva la eficiencia óptica.

Tabla Resumen:

| Característica | Impacto Sin Trampa de Frío | Solución Con Trampa de Frío |

|---|---|---|

| Tubo de Cuarzo | Recubierto de polvo oscuro/depósitos | Permanece limpio y transparente |

| Transmisión de Luz | Bloqueada; la energía térmica cae | Constante y predecible |

| Zona Fundida | Se desestabiliza y falla | Estable para crecimiento de larga duración |

| Riesgo de Volatilidad | Daños al cuarzo y al equipo | Captura segura de partículas volátiles |

Maximice el Éxito de su Crecimiento Cristalino con KINTEK

No permita que la volatilidad del material comprometa su investigación. Respaldado por I+D y fabricación expertos, KINTEK ofrece soluciones de laboratorio de alta precisión que incluyen sistemas personalizables de mufla, tubo, rotatorio, vacío y CVD diseñados para las aplicaciones de alta temperatura más exigentes.

Ya sea que esté cultivando rutenatos volátiles o realizando ciclos de crecimiento de larga duración, nuestros componentes especializados de horno garantizan la estabilidad del proceso y la longevidad del equipo. Contáctenos hoy mismo para discutir sus necesidades únicas y ver cómo nuestros sistemas térmicos a medida pueden optimizar el rendimiento de su laboratorio.

Guía Visual

Referencias

- Naoki Kikugawa. Recent Progress of Floating-Zone Techniques for Bulk Single-Crystal Growth. DOI: 10.3390/cryst14060552

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué industrias dependen en gran medida del grafito en los hornos de vacío? Impulsando la fabricación de alto rendimiento

- ¿Cómo se llama el recipiente en un horno de crisol? Elija el material de crisol adecuado

- ¿Qué le sucede al grado de vacío durante el proceso de calentamiento en un horno de vacío? Domine el desgasificado para un procesamiento térmico superior

- ¿Por qué un sistema de vacío debe mantener un alto vacío durante el sinterizado de Al2O3-TiC? Garantizar la integridad y densidad del material

- ¿Cómo mejora un horno de grafitación a ultra alta temperatura la conductividad térmica? | KINTEK Advanced Solutions

- ¿Cuáles son los componentes principales de un sistema de horno de vacío? Partes clave para un procesamiento térmico preciso

- ¿Cuáles fueron las limitaciones de los primeros diseños de hornos de vacío de cámara única? Descubra el conflicto entre calentamiento y enfriamiento

- ¿Por qué es necesario un horno de secado al vacío durante la preparación de precursores de TiOx@C? Mejora la integridad estructural del material