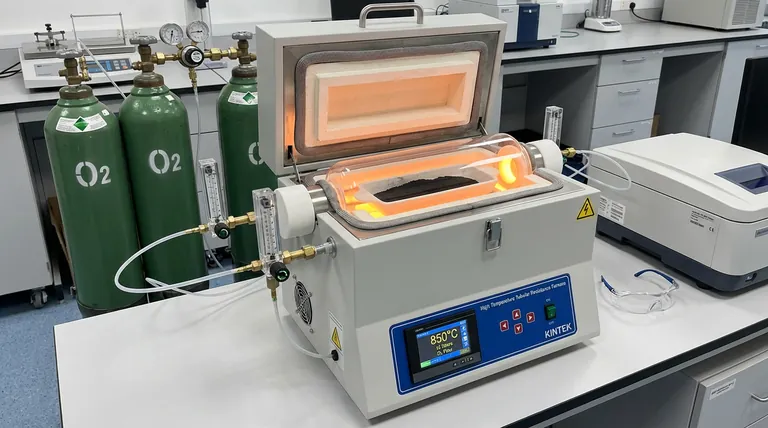

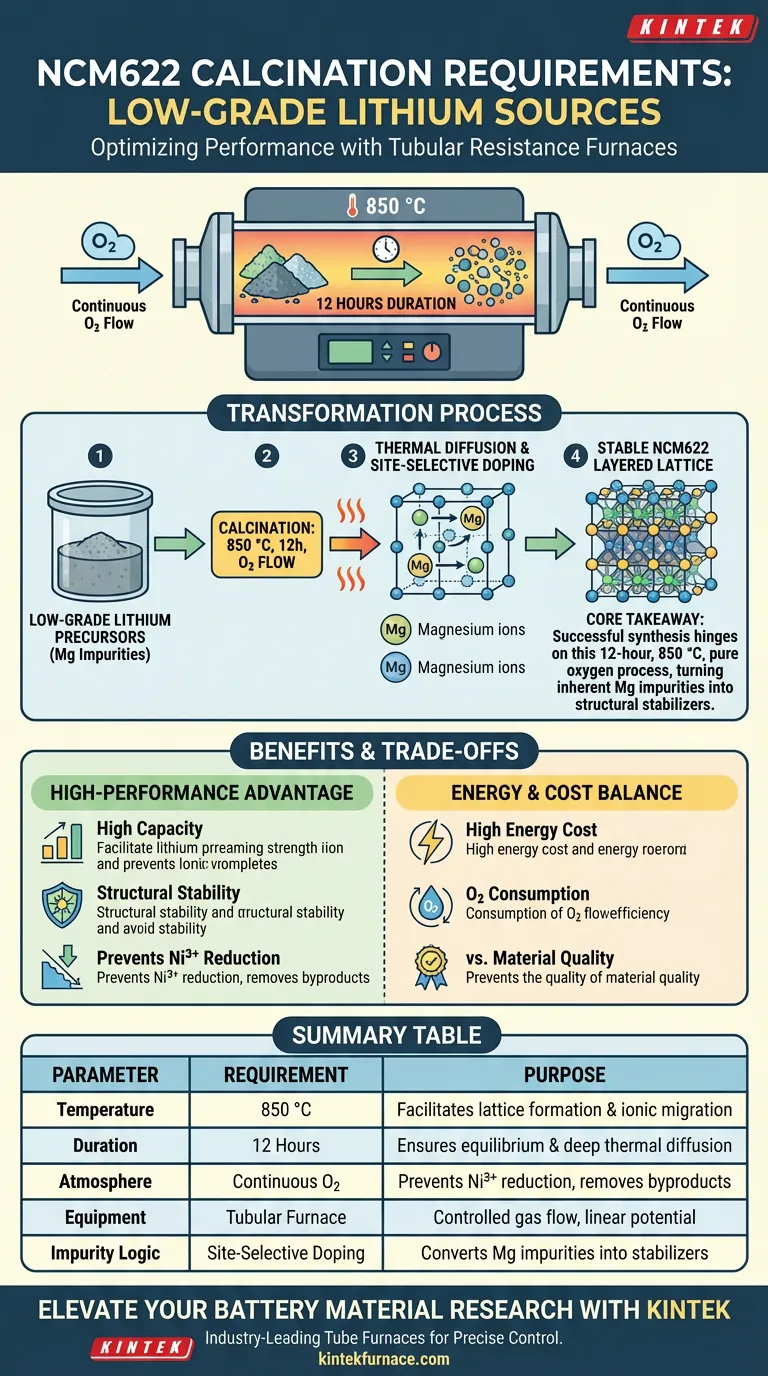

La calcinación de materiales de cátodo NCM622 requiere un control térmico y atmosférico preciso para transformar precursores de litio de baja calidad en componentes de batería de alto rendimiento. Específicamente, debe operar un horno de resistencia tubular a 850 °C durante una duración de 12 horas bajo un flujo continuo de oxígeno (O2). Este entorno facilita la reacción completa entre las sales de litio y los precursores de metales de transición, asegurando la formación de una estructura de red en capas altamente ordenada.

Conclusión Clave: La síntesis exitosa de NCM622 a partir de fuentes de baja calidad depende de un ciclo de calcinación de 12 horas a 850 °C en una atmósfera de oxígeno puro. Este proceso específico utiliza difusión térmica a alta temperatura para convertir las impurezas de magnesio inherentes en dopantes beneficiosos y selectivos de sitio, estabilizando la estructura cristalina del material.

Parámetros Térmicos para la Síntesis de NCM622

Control Preciso de la Temperatura a 850 °C

El horno debe mantenerse a una temperatura constante de 850 °C para proporcionar la energía cinética necesaria para la formación de la red. Esta temperatura es el umbral en el que los iones de metales de transición y los iones de litio migran a sus posiciones designadas dentro del marco del óxido en capas.

No alcanzar esta temperatura puede resultar en una litiación incompleta, mientras que superarla puede provocar un crecimiento excesivo de grano o sinterización de partículas primarias.

La Duración Crítica de 12 Horas

Se requiere un tiempo de residencia de 12 horas para asegurar que la reacción alcance el equilibrio en todo el lote. Este período extendido permite el "reposo" del material, asegurando que el núcleo de las partículas precursoras reaccione tan a fondo como la superficie.

Esta duración es particularmente importante cuando se utilizan fuentes de baja calidad, ya que proporciona tiempo suficiente para la redistribución de diversas especies iónicas en todo el material.

El Papel de la Atmósfera de Oxígeno

Mantenimiento del Flujo Continuo de O2

Un flujo continuo de oxígeno dentro del horno de resistencia tubular es innegociable para la producción de NCM622. La atmósfera de oxígeno previene la reducción de los iones de níquel (Ni3+ a Ni2+), lo cual es esencial para mantener una alta capacidad de descarga y estabilidad estructural.

El flujo también ayuda a eliminar cualquier subproducto gaseoso generado durante la descomposición de las sales de litio, previniendo acumulaciones de presión localizadas que podrían alterar la estructura cristalina.

Optimización del Entorno Interno

El diseño tubular del horno es ideal para este proceso porque permite un camino lineal y controlado para el flujo de gas. Esto asegura que cada parte del material esté expuesta a un potencial químico de oxígeno consistente durante todo el ciclo de 12 horas.

Abordando los Desafíos del Litio de Baja Calidad

Gestión de las Impurezas de Magnesio

Las fuentes de litio de baja calidad a menudo contienen magnesio, que puede afectar negativamente el rendimiento si no se gestiona correctamente. El entorno de alta temperatura de 850 °C aprovecha estas impurezas al fomentar la difusión térmica.

En lugar de permanecer como una impureza perjudicial, los iones de magnesio son guiados a posiciones específicas de la red a través de este proceso de difusión.

Dopaje Selectivo de Sitio

Este proceso convierte efectivamente un desafío de "baja calidad" en una ventaja de "alto rendimiento" a través del dopaje selectivo de sitio. Al controlar con precisión los requisitos de calcinación, los iones de magnesio ocupan posiciones que refuerzan la estructura en capas.

Este mecanismo de dopaje único es un resultado directo del perfil térmico específico y es fundamental para estabilizar el marco NCM622 contra la degradación durante el ciclado.

Comprendiendo las Compensaciones

Equilibrio entre Temperatura y Costos de Energía

Si bien los 850 °C son óptimos para la integridad estructural, mantener esta temperatura durante 12 horas representa un gasto energético significativo. Reducir la temperatura o el tiempo podría disminuir los costos, pero arriesga la "mezcla catiónica", donde los iones de níquel ocupan sitios de litio, degradando severamente el rendimiento de la batería.

Consumo de Oxígeno vs. Pureza del Material

El requisito de flujo continuo de O2 aumenta la complejidad operativa y el costo en comparación con la calcinación en aire. Sin embargo, el uso de aire ambiente generalmente es insuficiente para NCM622, ya que la menor presión parcial de oxígeno conduce a un aumento de las vacantes de oxígeno y defectos estructurales.

Cómo Aplicar Esto a Su Proyecto

Al configurar su horno de resistencia tubular para la producción de NCM622, su enfoque debe variar según sus objetivos específicos de calidad y rendimiento.

- Si su enfoque principal es la Máxima Estabilidad Estructural: Adhiérase estrictamente a la duración de 12 horas a 850 °C para asegurar que los iones de magnesio se integren completamente a través del dopaje selectivo de sitio.

- Si su enfoque principal es Utilizar Fuentes de Alta Impureza: Asegúrese de que el caudal de O2 sea lo suficientemente alto como para eliminar agresivamente los subproductos y mantener un entorno altamente oxidante durante toda la calcinación.

- Si su enfoque principal es la Optimización del Rendimiento: No reduzca la temperatura por debajo de 850 °C; en su lugar, concéntrese en optimizar las fases de rampa de subida y enfriamiento del horno para reducir el tiempo total del ciclo sin comprometer el "reposo" de 12 horas.

Al dominar estos requisitos específicos de calcinación, transformará precursores de litio de baja calidad en un material de cátodo NCM622 robusto y de alta capacidad.

Tabla Resumen:

| Parámetro | Requisito | Propósito |

|---|---|---|

| Temperatura | 850 °C | Facilita la formación de la red y la migración iónica |

| Duración | 12 Horas | Asegura el equilibrio y la difusión térmica profunda |

| Atmósfera | Oxígeno Continuo (O2) | Previene la reducción de Ni3+ y elimina subproductos gaseosos |

| Equipo | Horno Tubular | Proporciona flujo de gas controlado y potencial químico lineal |

| Lógica de Impurezas | Dopaje Selectivo de Sitio | Convierte las impurezas de magnesio en estabilizadores estructurales |

Eleve su Investigación de Materiales de Batería con KINTEK

Lograr el perfil térmico preciso de 850 °C y el control de oxígeno requeridos para la síntesis de NCM622 exige equipos de alto rendimiento. KINTEK ofrece hornos Tubulares, de Mufla y de Vacío líderes en la industria, diseñados específicamente para reacciones químicas sensibles y ciencia de materiales.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertas: Nuestros sistemas ofrecen la estabilidad térmica y la precisión atmosférica necesarias para convertir precursores de baja calidad en cátodos de alto rendimiento.

- Soluciones Personalizables: Ya sea que necesite configuraciones específicas de flujo de gas o sistemas rotatorios para procesamiento a granel, adaptamos nuestro hardware a sus necesidades únicas de laboratorio.

Póngase en contacto con KINTEK hoy mismo para discutir sus requisitos de horno y asegurar que su próximo lote alcance la máxima estabilidad estructural.

Guía Visual

Referencias

- Gogwon Choe, Yong‐Tae Kim. Re-evaluation of battery-grade lithium purity toward sustainable batteries. DOI: 10.1038/s41467-024-44812-3

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo garantiza un horno de calentamiento de cuarzo especializado la precisión? Dominio de la termoluminiscencia a altas temperaturas

- ¿Qué papel desempeñan los hornos tubulares multizona en la investigación de nuevas energías?Impulsar innovaciones energéticas sostenibles

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué materiales se utilizan como contenedores sellados en un horno experimental de tubo de vacío? Optimice sus experimentos a alta temperatura

- ¿Qué papel juega un horno de tubo de caída calentado eléctricamente (DTF) en los experimentos con polvo de hierro? ¡Impulsa tu investigación ahora!

- ¿Cuáles son los componentes principales de un horno de tubo? Partes esenciales para un procesamiento preciso a alta temperatura

- ¿Qué hace que los hornos de tubo de vacío destaquen en términos de diversificación de equipos? Descubra su diseño modular y control de precisión

- ¿Cuál es la función principal de un horno tubular sellado al vacío en la síntesis de fósforo negro? Domina la Transformación de Fases