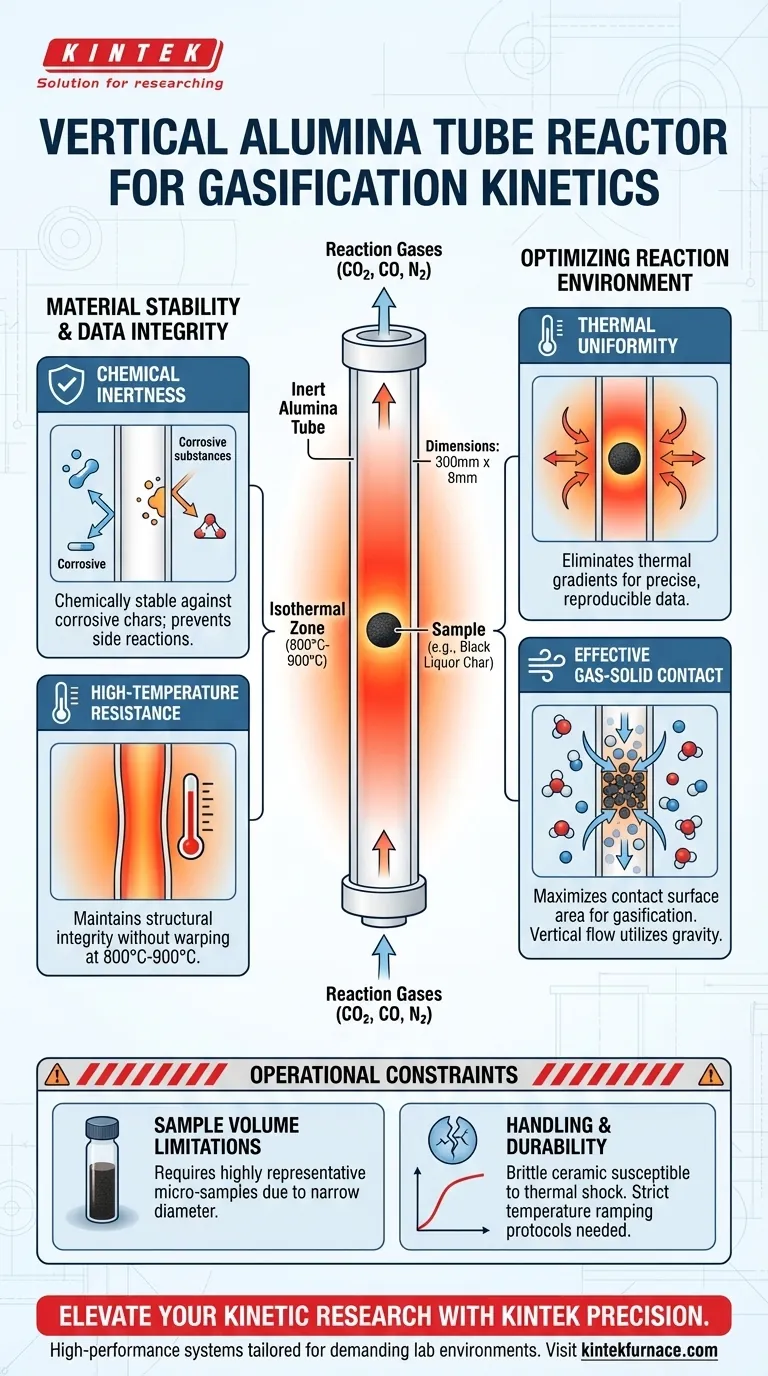

Un reactor de tubo de alúmina vertical funciona como el recipiente principal de alta precisión para aislar las interacciones gas-sólido durante la investigación de la cinética de gasificación. Al colocar la muestra en el centro del tubo, típicamente dentro de una zona isotérmica de 800 °C a 900 °C, asegura que el material se caliente de manera uniforme mientras permite que los gases de reacción como CO2, CO y N2 fluyan verticalmente a través de la muestra. Esta configuración específica es fundamental para eliminar las variables ambientales, lo que permite a los investigadores medir las tasas de reacción y la conversión de carbono sin interferencias.

El diseño vertical del reactor y la construcción de alúmina inerte proporcionan un entorno estable y químicamente neutro que garantiza que los datos cinéticos se deriven únicamente del proceso de gasificación, sin verse afectados por gradientes térmicos o interacciones con las paredes del reactor.

Optimización del Entorno de Reacción

Para comprender la utilidad de este reactor, se debe observar cómo controla el entorno físico que rodea a la muestra.

Garantía de Uniformidad Térmica

La geometría del reactor, específicamente citada como de 300 mm de longitud y 8 mm de diámetro, está diseñada para crear una "zona isotérmica" precisa.

Al colocar la muestra en el centro exacto de este tubo vertical, los investigadores aseguran que el combustible esté expuesto a una temperatura constante y uniforme. Esto elimina los gradientes térmicos, que son una fuente común de error en el modelado cinético.

Facilitación del Contacto Efectivo Gas-Sólido

La orientación vertical no es arbitraria; utiliza la gravedad y la dinámica de fluidos para forzar la interacción.

Los gases de reacción se dirigen para fluir verticalmente a través del tubo. Debido a que la muestra está restringida dentro del estrecho diámetro, las moléculas de gas se ven obligadas a pasar a través o sobre la muestra sólida, maximizando el área de superficie de contacto requerida para la gasificación.

Estabilidad del Material e Integridad de los Datos

Más allá de la geometría, la composición del material del reactor juega un papel vital en la validez de los datos recopilados.

Inercia Química

En experimentos que involucran combustibles complejos, como el carbón de licor negro, la muestra puede ser muy corrosiva.

Se selecciona la alúmina porque es químicamente estable y no interactúa con estos carbones corrosivos ni con los agentes gasificantes. Esto asegura que la pérdida de masa o la evolución de gas medida provenga puramente de la muestra, no de una reacción secundaria con las paredes del reactor.

Resistencia a Altas Temperaturas

Los estudios de cinética de gasificación exigen altas cargas térmicas, típicamente en el rango de 800 °C a 900 °C.

La construcción de alúmina mantiene la integridad estructural a estas temperaturas. Proporciona un límite rígido y confiable que contiene la reacción sin deformarse ni degradarse durante ciclos de calentamiento repetidos.

Comprensión de las Restricciones Operativas

Si bien el reactor de tubo de alúmina vertical es muy eficaz, introduce restricciones específicas que deben gestionarse para garantizar resultados precisos.

Limitaciones del Volumen de Muestra

El estrecho diámetro de 8 mm restringe la cantidad de muestra que se puede probar a la vez.

Esto requiere que los investigadores utilicen micro-muestras altamente representativas. Si la muestra no es homogénea, el pequeño volumen puede no reflejar con precisión el comportamiento del material a granel.

Manipulación y Durabilidad

La alúmina es una cerámica; si bien es térmicamente estable, también es frágil.

A diferencia de los reactores de metal, es susceptible al choque térmico si se calienta o enfría demasiado rápido. Se deben seguir protocolos estrictos de rampa de temperatura para evitar que el tubo se agriete durante los experimentos.

Tomando la Decisión Correcta para su Investigación

Al diseñar su configuración experimental, considere cómo los atributos específicos del reactor se alinean con sus requisitos de datos.

- Si su enfoque principal es la precisión cinética: Priorice la colocación de la muestra en el centro del tubo para asegurar que esté completamente dentro de la zona isotérmica.

- Si su enfoque principal es el análisis de materias primas corrosivas: Confíe en la inercia química de la alúmina para prevenir artefactos de reacción que podrían sesgar los datos de conversión de carbono.

Al aprovechar la orientación vertical para el control del flujo y la construcción de alúmina para la estabilidad, se asegura de que sus datos cinéticos reflejen la verdadera química de la gasificación.

Tabla Resumen:

| Función | Beneficio para la Investigación Cinética |

|---|---|

| Diseño de Flujo Vertical | Maximiza el contacto gas-sólido y garantiza dinámicas de interacción uniformes. |

| Composición de Alúmina | Proporciona inercia química contra carbones corrosivos y alta estabilidad térmica. |

| Zona Isotérmica | Elimina los gradientes térmicos para tasas de reacción altamente precisas y reproducibles. |

| Entorno Inerte | Garantiza que los datos cinéticos se deriven únicamente del proceso, no de las paredes del reactor. |

Mejore su Investigación Cinética con la Precisión KINTEK

¿Está buscando eliminar variables en sus experimentos térmicos? Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de alto rendimiento de mufas, tubos, rotatorios, de vacío y CVD adaptados a los entornos de laboratorio más exigentes. Nuestros hornos de alta temperatura personalizables y soluciones de reactores de alúmina proporcionan la estabilidad y precisión requeridas para la ciencia de materiales avanzada y los estudios de gasificación.

Maximice la eficiencia de su laboratorio hoy mismo. Póngase en contacto con nuestros especialistas ahora para discutir los requisitos únicos de su proyecto y descubrir la ventaja KINTEK.

Guía Visual

Referencias

- F. Bueno, José Luis Sánchez. CO₂ Gasification of Black Liquor Char under isothermal and dynamic conditions. DOI: 10.26754/jji-i3a.202512008

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué el proceso de recocido en un horno tubular bajo argón es esencial para las heteroestructuras NCMC? Perspectivas de expertos

- ¿Cuál es el papel fundamental de un horno tubular en la síntesis de materiales compuestos magnéticos a base de carbono? Perspectivas de expertos

- ¿Qué características adicionales podría tener un horno tubular dividido? Aumente la precisión y el control de su laboratorio

- ¿Cómo se utilizan los hornos tubulares en la producción industrial y por lotes pequeños? Desbloquee el calor controlado para resultados de precisión

- ¿Cuál es el componente clave de un horno tubular y cómo se construye? Desbloquee el calentamiento de precisión para su laboratorio

- ¿Qué funciones principales realiza un horno tubular programable? Domina la síntesis de BN@C con precisión

- ¿Cuáles son las limitaciones de los hornos de tubo de acero inoxidable? Superar los problemas de temperatura y contaminación

- ¿Cuál es el papel de un horno tubular en la preparación de MoS2 ferromagnético? Domina la ingeniería de defectos y el magnetismo