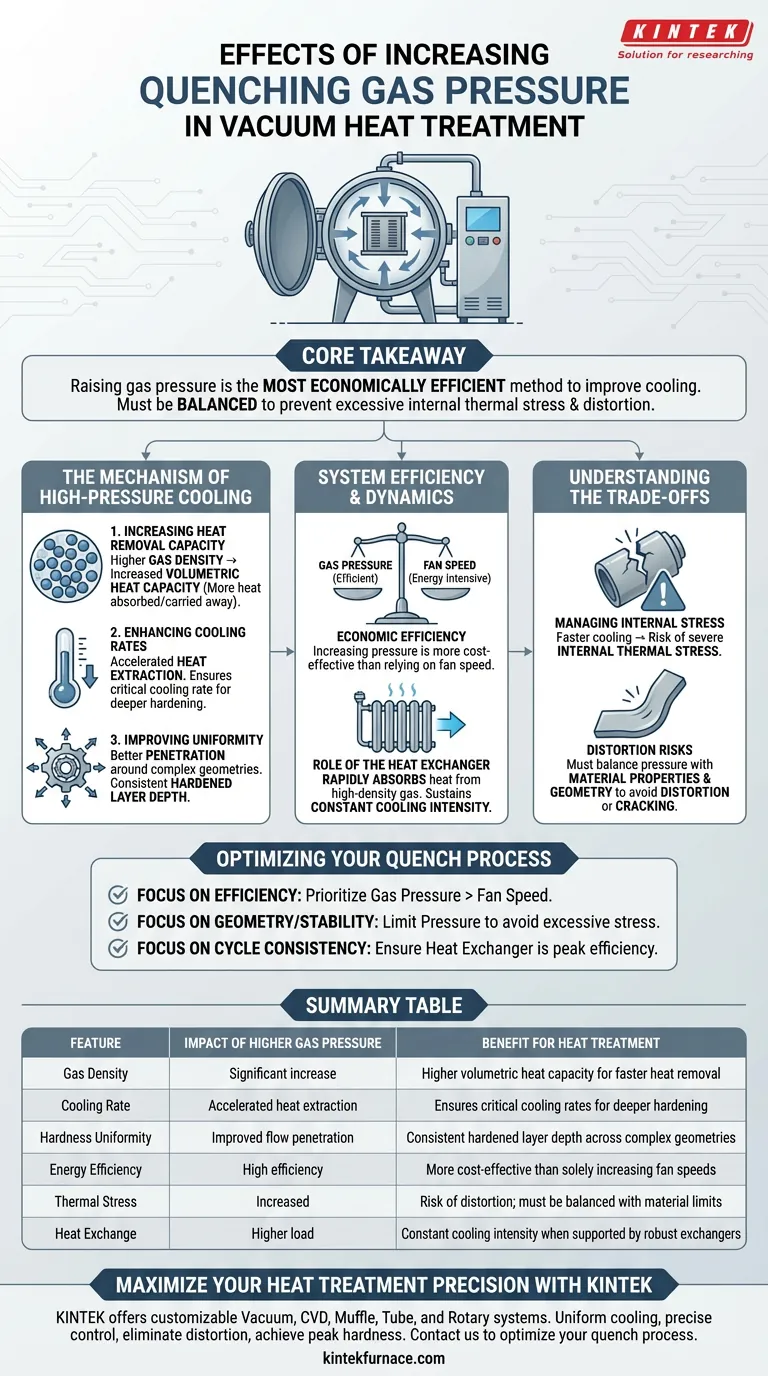

Aumentar la presión del gas de temple mejora directamente la capacidad de enfriamiento del sistema al aumentar la densidad del gas y la capacidad calorífica volumétrica. Esto permite que el gas absorba y elimine significativamente más calor de la pieza de trabajo por unidad de tiempo, lo que resulta en una tasa de enfriamiento general más rápida y una profundidad de capa endurecida más uniforme.

Conclusión Clave Aumentar la presión del gas es el método más eficiente económicamente para mejorar el rendimiento de enfriamiento en comparación con el aumento de la velocidad del ventilador. Sin embargo, esta mayor intensidad debe equilibrarse cuidadosamente para evitar un estrés térmico interno excesivo que pueda dañar la pieza de trabajo.

El Mecanismo del Enfriamiento a Alta Presión

Aumento de la Capacidad de Eliminación de Calor

El principal cambio físico impulsado por una mayor presión es un aumento en la densidad del gas.

A medida que aumenta la densidad, aumenta la capacidad calorífica volumétrica del medio de temple. Esto significa que por cada metro cúbico de gas que circula sobre las partes calientes, se puede absorber y transportar una mayor cantidad de energía térmica.

Mejora de las Tasas de Enfriamiento

Debido a que el gas puede transportar más calor, la tasa de enfriamiento general de la carga de trabajo se acelera significativamente.

Esta rápida extracción de calor es esencial para los materiales que requieren un temple rápido para transformar correctamente la microestructura. Asegura que se cumpla la tasa de enfriamiento crítica no solo en la superficie, sino también en el interior de la pieza.

Mejora de la Uniformidad

Una mayor presión facilita una mejor penetración y flujo alrededor de geometrías complejas.

Esto promueve una profundidad de capa endurecida más uniforme en toda la pieza de trabajo. La consistencia en la capa endurecida se traduce directamente en un rendimiento mecánico predecible y durabilidad de la pieza tratada.

Eficiencia y Dinámica del Sistema

Eficiencia Económica vs. Velocidad del Ventilador

Para mejorar la capacidad de enfriamiento, los operadores generalmente tienen dos palancas: aumentar la velocidad del ventilador o aumentar la presión del gas.

La investigación indica que aumentar la presión del gas es más eficiente económicamente que depender únicamente de velocidades de ventilador más altas. Lograr el mismo efecto de enfriamiento solo con la velocidad del ventilador a menudo requiere un consumo de energía desproporcionado en comparación con la presurización.

El Papel del Intercambiador de Calor

Los beneficios de la alta presión dependen en gran medida de la capacidad del sistema para disipar el calor una vez que se elimina de la pieza de trabajo.

El intercambiador de calor debe absorber rápidamente el calor transportado por el gas de alta densidad. Asegura que el gas que circula de regreso a la cámara del horno permanezca a una temperatura inicial baja, manteniendo una intensidad de enfriamiento constante durante todo el ciclo.

Comprender las Compensaciones

Gestión del Estrés Interno

Si bien un enfriamiento más rápido es generalmente deseado para la dureza, introduce un riesgo significativo.

Las tasas de enfriamiento excesivas causadas por una presión muy alta pueden generar un severo estrés térmico interno dentro de las piezas de trabajo.

Riesgos de Distorsión

Si la presión no se ajusta a las propiedades del material y a la geometría de la pieza, este estrés puede provocar distorsión o incluso grietas.

El objetivo es encontrar la presión máxima que logre las propiedades metalúrgicas requeridas sin exceder los límites estructurales de la pieza durante el choque térmico del temple.

Optimización de su Proceso de Temple

Para gestionar eficazmente su sistema de temple por gas a alta presión al vacío, alinee la configuración de presión con sus objetivos específicos:

- Si su enfoque principal es la eficiencia del proceso: Priorice el aumento de la presión del gas sobre la velocidad del ventilador para maximizar la capacidad de enfriamiento con una mejor economía energética.

- Si su enfoque principal es la geometría y estabilidad de la pieza: Limite la presión a un nivel que logre la dureza sin inducir un estrés térmico excesivo que cause distorsión.

- Si su enfoque principal es la consistencia del ciclo: Asegúrese de que su intercambiador de calor funcione a su máxima eficiencia para mantener la intensidad de enfriamiento proporcionada por la mayor presión.

La optimización se encuentra en la intersección de la velocidad máxima de enfriamiento y la mínima distorsión de la pieza.

Tabla Resumen:

| Característica | Impacto de una Mayor Presión de Gas | Beneficio para el Tratamiento Térmico |

|---|---|---|

| Densidad del Gas | Aumento significativo | Mayor capacidad calorífica volumétrica para una eliminación de calor más rápida |

| Tasa de Enfriamiento | Extracción de calor acelerada | Asegura tasas de enfriamiento críticas para un endurecimiento más profundo |

| Uniformidad de Dureza | Mejora de la penetración del flujo | Profundidad de capa endurecida consistente en geometrías complejas |

| Eficiencia Energética | Alta eficiencia | Más rentable que simplemente aumentar las velocidades del ventilador |

| Estrés Térmico | Aumentado | Riesgo de distorsión; debe equilibrarse con los límites del material |

| Intercambio de Calor | Mayor carga | Intensidad de enfriamiento constante cuando está respaldado por intercambiadores robustos |

Maximice la Precisión de su Tratamiento Térmico con KINTEK

No permita que un enfriamiento ineficiente comprometa la integridad de su material. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de vanguardia de Vacío, CVD, Mufla, Tubo y Rotatorios, todos totalmente personalizables a sus requisitos específicos de temple por gas a alta presión. Ya sea que esté tratando componentes aeroespaciales complejos o herramientas industriales, nuestros hornos de alta temperatura proporcionan el enfriamiento uniforme y el control preciso necesarios para eliminar la distorsión mientras se logra la máxima dureza.

¿Listo para optimizar su proceso de temple? Contáctenos hoy para descubrir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia de su laboratorio o producción.

Guía Visual

Referencias

- Zaiyong Ma, Jingbo Ma. Research on the uniformity of cooling of gear ring parts under vacuum high-pressure gas quenching. DOI: 10.1088/1742-6596/3080/1/012130

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las diferencias clave en la temperatura máxima entre los hornos de bajo vacío y los de alto vacío? Desbloquee un calor más alto para obtener pureza

- ¿Por qué utilizar un horno de grabado térmico para el análisis SEM de dióxido de uranio? Revelación esencial de los límites de grano

- ¿Qué procesos se pueden realizar dentro de un horno de vacío? Desbloquee el procesamiento térmico limpio y de alta resistencia

- ¿Qué rango de temperatura se utiliza en la soldadura fuerte al vacío? Logre uniones metálicas fuertes y libres de fundente

- ¿Por qué es necesario un horno de secado al vacío de laboratorio para los electrodos SPC-Fe? Garantizar la viabilidad electroquímica

- ¿Cómo mejora un horno de recocido al vacío el rendimiento del material? Lograr pureza y resistencia en los materiales

- ¿Cómo funciona el endurecimiento al vacío? Logre una dureza superior con un acabado limpio y brillante

- ¿Cuáles son las dos variedades de materiales que se encuentran comúnmente en las zonas calientes aisladas con grafito? Explicación de la placa de grafito vs. el fieltro de grafito