La función principal de un horno mufla en este proceso es proporcionar un entorno térmico controlado y rico en oxígeno, esencial para convertir los precursores en óxido de espinela de cobalto dopado con metal (CSO). Al ejecutar un programa de calentamiento específico bajo una atmósfera de aire, el horno facilita las reacciones químicas necesarias para transformar el material de partida en su forma cristalina final.

El horno mufla impulsa la síntesis manteniendo una temperatura constante en presencia de aire, lo que provoca la pirólisis y oxidación simultáneas del marco metal-orgánico (MOF). Este tratamiento térmico controlado colapsa la estructura del precursor para crear óxido de espinela de cobalto dopado con metal estable.

La Mecánica de la Conversión de Materiales

Facilitación de la Pirólisis y la Oxidación

El papel fundamental del horno mufla es iniciar reacciones químicas a alta temperatura. Específicamente, desencadena la pirólisis y la oxidación dentro del material precursor.

Dado que el horno opera bajo una atmósfera de aire, hay oxígeno disponible para reaccionar con el precursor. Esto lo distingue de los entornos inertes utilizados en otros tipos de hornos, lo que convierte al horno mufla en la herramienta específica elegida para crear óxidos.

Colapso Estructural y Cristalización

El material precursor en este proceso es un Marco Metal-Orgánico (MOF) dopado con metal. La energía térmica proporcionada por el horno hace que esta estructura MOF colapse.

A medida que los componentes orgánicos se descomponen, los iones metálicos restantes se reorganizan. Esto da como resultado una transformación de fase, creando la estructura cristalina específica del óxido de espinela de cobalto dopado con metal (CSO).

Parámetros Operacionales Críticos

Control Preciso de la Temperatura

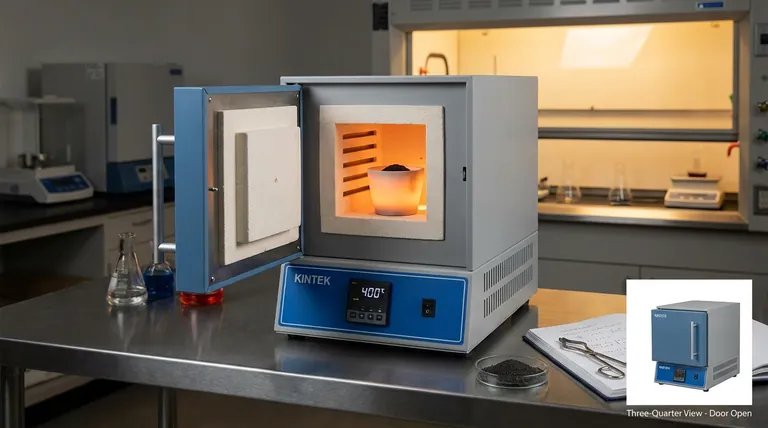

El éxito depende de seguir un perfil de calentamiento estricto. El horno mufla se programa para alcanzar y mantener un objetivo específico, típicamente 400 grados Celsius.

Duración del Tratamiento

El tiempo es tan crítico como la temperatura. El material se mantiene a este nivel de calor durante un período determinado, como 4 horas. Esto asegura que la reacción se complete en toda la masa del material, evitando uniformidades en el óxido final.

Comprendiendo las Limitaciones

Limitaciones de la Atmósfera

Es importante reconocer que un horno mufla en este contexto es generalmente un sistema de aire abierto.

Si bien es ideal para la oxidación (creación de CSO), es inadecuado para procesos que requieren atmósferas inertes, como la carbonización o la prevención de la oxidación. Si su objetivo fuera procesar materiales bajo argón para crear sulfuros (como MoS2), un horno de tubo sería la herramienta requerida, no un horno mufla.

Uniformidad Térmica

Aunque es eficaz para el procesamiento por lotes, los hornos mufla a veces pueden presentar gradientes térmicos. Asegurar que la muestra esté posicionada centralmente es vital para garantizar que el objetivo específico de 400 °C se cumpla de manera uniforme en toda la masa de la muestra.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la síntesis de alta calidad de óxido de espinela de cobalto, considere los siguientes parámetros:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que el horno esté calibrado para mantener exactamente 400 °C; las desviaciones pueden provocar un colapso incompleto del MOF o impurezas no deseadas.

- Si su enfoque principal es la Oxidación Completa: Verifique que las ventilaciones del horno permitan un intercambio de aire suficiente, ya que el oxígeno es un reactivo en la conversión del MOF a CSO.

El horno mufla es la herramienta definitiva para esta síntesis porque combina calor preciso con la atmósfera oxidativa requerida para cristalizar la estructura de óxido final.

Tabla Resumen:

| Característica | Rol en la Síntesis de CSO | Importancia |

|---|---|---|

| Atmósfera | Aire abierto / Rico en oxígeno | Esencial para la pirólisis y oxidación simultáneas |

| Temperatura | Control estable de 400 °C | Asegura el colapso completo de la estructura del MOF |

| Tiempo de Permanencia | Retención de 4 horas | Garantiza la pureza de fase y la uniformidad cristalina |

| Tipo de Reacción | Transformación de Fase | Convierte precursores metal-orgánicos en óxidos de espinela estables |

Mejore su Síntesis de Materiales con la Precisión KINTEK

Obtenga resultados superiores en su cristalización de óxidos y conversiones de MOF. KINTEK proporciona soluciones de calentamiento de alto rendimiento —incluyendo sistemas Mufla, de Tubo, Rotatorios y de Vacío— diseñados para las rigurosas demandas de los laboratorios modernos.

Respaldados por I+D experto y fabricación de clase mundial, nuestros sistemas son totalmente personalizables para satisfacer sus requisitos específicos de temperatura y atmósfera. Ya sea que esté desarrollando óxidos de espinela de cobalto dopados con metal o materiales avanzados de CVD, KINTEK ofrece la precisión térmica que su investigación merece.

¿Listo para optimizar sus procesos de alta temperatura? Contacte a nuestros expertos técnicos hoy mismo para discutir sus necesidades únicas y encontrar el horno perfecto para su laboratorio.

Referencias

- Kangjae Lee, Taeghwan Hyeon. Tailoring cobalt spinel oxide with site-specific single atom incorporation for high-performance electrocatalysis. DOI: 10.1039/d4ee00058g

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la importancia de usar un horno mufla para MgO: Ce3+ recubierto de Y2O3? Optimizar la cristalización de partículas

- ¿Por qué es beneficioso el diseño compacto en un horno mufla? Maximizar la eficiencia térmica y ahorrar espacio

- ¿Qué funciones cumplen los hornos de mufla en la industria petroquímica? Preparación esencial de catalizadores y control de calidad

- ¿En qué se diferencia un horno de mufla de un horno u hornillo regular? Descubra Soluciones de Calentamiento de Precisión

- ¿Cuál es el papel del horno mufla en la síntesis de PTI/LiCl? Lograr poli(triazina imida) de alta cristalinidad

- ¿Qué papel desempeñan los hornos de resistencia tipo caja en las nuevas energías y la protección del medio ambiente? Impulsando las innovaciones sostenibles

- ¿Cómo facilita un horno mufla de alta temperatura el tratamiento térmico dual de Ti0.96Nb0.04O2? Domina la conductividad

- ¿Cuál es el papel del horno mufla en la modificación térmica de la madera? Optimizar la durabilidad de Daniellia oliveri