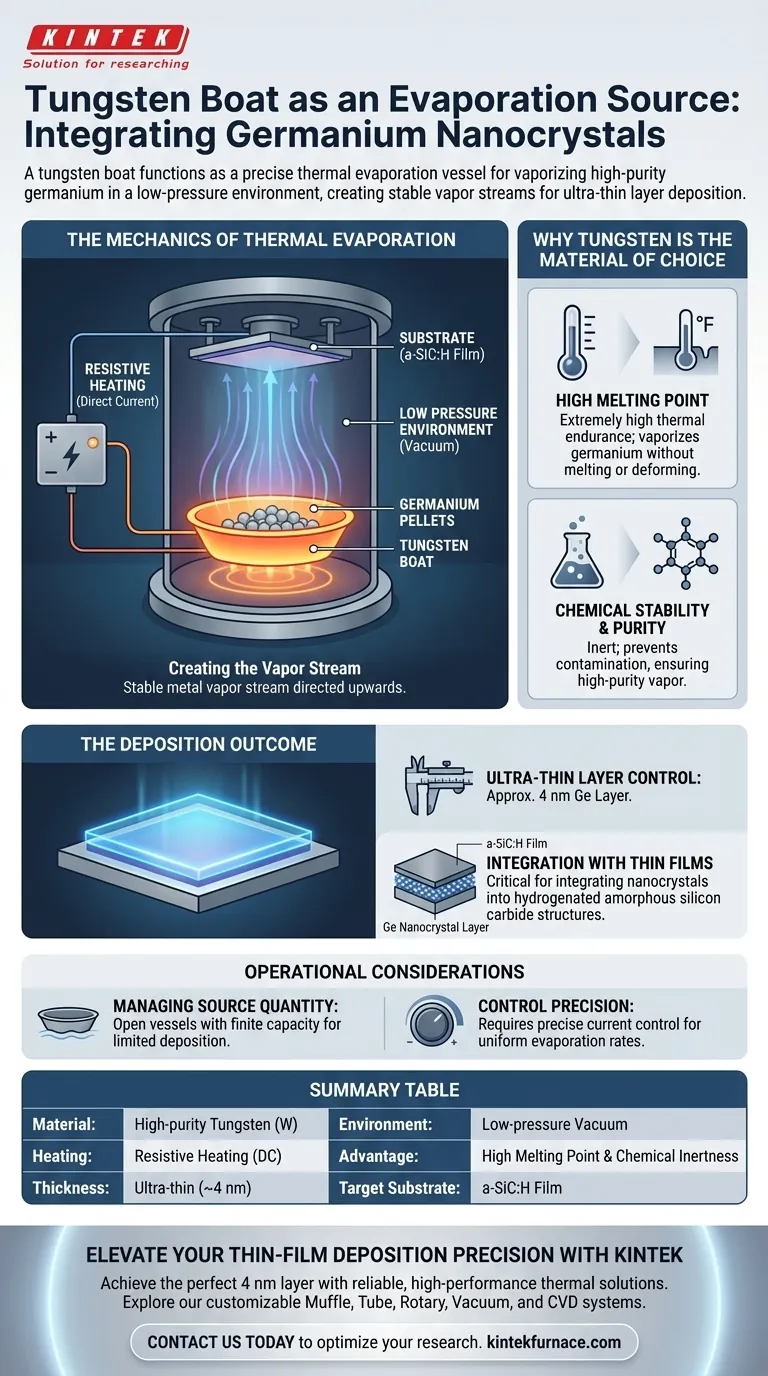

Un crisol de tungsteno funciona como un recipiente de evaporación térmica de precisión diseñado para contener y vaporizar germanio de alta pureza. Al someter el crisol a calentamiento resistivo en un entorno de baja presión, genera un flujo estable de vapor de germanio necesario para depositar capas ultrafinas sobre películas sustrato.

El crisol de tungsteno aprovecha su extremo punto de fusión y su inercia química para calentar resistivamente el germanio sin contaminar el material fuente. Esto asegura la deposición controlada de capas ultrafinas (aproximadamente 4 nm) esenciales para integrar nanocristales en películas de carburo de silicio amorfo hidrogenado.

La Mecánica de la Evaporación Térmica

Estrategia de Calentamiento Resistivo

El crisol de tungsteno sirve tanto de contenedor como de elemento calefactor. Se pasa una corriente eléctrica directamente a través del tungsteno, utilizando calentamiento resistivo para elevar la temperatura del crisol y del germanio que contiene.

Vaporización a Baja Presión

El proceso se lleva a cabo en un entorno de baja presión (vacío). Esto reduce el punto de ebullición del germanio y asegura que los átomos vaporizados viajen en línea recta hasta el sustrato sin colisionar con las moléculas de aire.

Creación del Flujo de Vapor

A medida que el germanio se calienta, transita a la fase de vapor. El crisol dirige este flujo de vapor metálico estable hacia la superficie objetivo, iniciando el proceso de deposición.

Por Qué el Tungsteno es el Material Elegido

Alto Punto de Fusión

El tungsteno posee un punto de fusión extremadamente alto, significativamente superior al del germanio. Esta resistencia térmica permite que el crisol alcance las temperaturas necesarias para vaporizar el germanio sin fundirse ni deformarse.

Estabilidad Química y Pureza

Crucialmente, el tungsteno ofrece una estabilidad química excepcional. No reacciona fácilmente con el germanio fundido, lo que garantiza que el flujo de vapor resultante permanezca de alta pureza y libre de contaminación por tungsteno.

El Resultado de la Deposición

Control de Capas Ultrafinas

La estabilidad proporcionada por el crisol de tungsteno permite una deposición de alta precisión. Este método es capaz de crear capas de germanio ultrafinas, específicamente de aproximadamente 4 nm de espesor.

Integración con Películas Delgadas

Este proceso está diseñado específicamente para depositar germanio sobre películas de carburo de silicio amorfo hidrogenado (a-SiC:H). Esta estratificación es un paso crítico para la integración exitosa de nanocristales de germanio en la estructura final.

Consideraciones Operativas

Gestión de la Cantidad de Fuente

Los crisoles de tungsteno son recipientes abiertos con una capacidad finita. Son más adecuados para procesos que requieren una deposición de material limitada, como las capas de 4 nm descritas, en lugar de recubrimientos masivos gruesos.

Precisión del Control

Si bien el calentamiento resistivo es efectivo, requiere un control preciso de la corriente. Las fluctuaciones en la potencia suministrada al crisol de tungsteno pueden provocar tasas de evaporación desiguales, lo que podría afectar la uniformidad de la integración de los nanocristales.

Tomando la Decisión Correcta para su Objetivo

Para garantizar una integración exitosa del germanio, alinee los controles de su proceso con sus objetivos específicos:

- Si su enfoque principal es la pureza de la película: Priorice el uso de crisoles de tungsteno de alta calidad para evitar cualquier interacción química o desgasificación durante la fase de alta temperatura.

- Si su enfoque principal es la precisión del espesor de la capa: Calibre meticulosamente la corriente de calentamiento resistivo para mantener una tasa de evaporación lenta y constante para el espesor objetivo de 4 nm.

Al utilizar la resistencia térmica y química de un crisol de tungsteno, garantiza la integridad de la capa de germanio esencial para estructuras de nanocristales de alto rendimiento.

Tabla Resumen:

| Característica | Función en la Deposición de Ge |

|---|---|

| Material | Tungsteno (W) de alta pureza |

| Método de Calentamiento | Calentamiento Resistivo (Corriente Directa) |

| Espesor de Capa | Precisión ultrafina (aprox. 4 nm) |

| Entorno | Vacío de baja presión para un flujo de vapor lineal |

| Ventaja Clave | Alto punto de fusión e inercia química (sin contaminación) |

| Sustrato Objetivo | Carburo de silicio amorfo hidrogenado (a-SiC:H) |

Mejore la Precisión de su Deposición de Película Delgada con KINTEK

Lograr la capa perfecta de germanio de 4 nm requiere más que solo una fuente; requiere equipos térmicos confiables y de alto rendimiento. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas.

Ya sea que esté integrando nanocristales o desarrollando estructuras complejas de película delgada, nuestros sistemas Muffle, Tube, Rotary, Vacuum y CVD son totalmente personalizables para satisfacer sus necesidades únicas de laboratorio.

¿Listo para optimizar su investigación? Contáctenos hoy para descubrir cómo los hornos de alta temperatura y las herramientas de deposición especializadas de KINTEK pueden mejorar la eficiencia y la pureza del material de su laboratorio.

Guía Visual

Referencias

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del Molibdeno (Mo) en elementos calefactores? Elija el elemento adecuado para el éxito a alta temperatura

- ¿Cuáles son las funciones duales de las varillas huecas de cerámica de alúmina de alta pureza en las sondas LIBS? Perspectivas clave de ingeniería

- ¿Qué funciones cumplen los moldes de grafito durante el SPS de titanato de bario? Optimizar la transmisión de calor y presión

- ¿Cómo funciona el calentamiento Joule en los elementos calefactores? Domine la generación eficiente de calor para su laboratorio

- ¿Cuáles son las aplicaciones ideales para los elementos calefactores de SiC? Aumente la eficiencia en procesos de alta temperatura

- ¿Cuáles son las ventajas de las bobinas de calentamiento por inducción electromagnética en las pruebas TMF? Logre una precisión y velocidad inigualables.

- ¿Por qué es fundamental el control preciso de las diferencias de fase de la corriente de entrada del electrodo? Garantice la uniformidad térmica hoy.

- ¿Cómo afecta el hidrógeno a las resistencias de SiC? Comprenda los riesgos de degradación y las soluciones