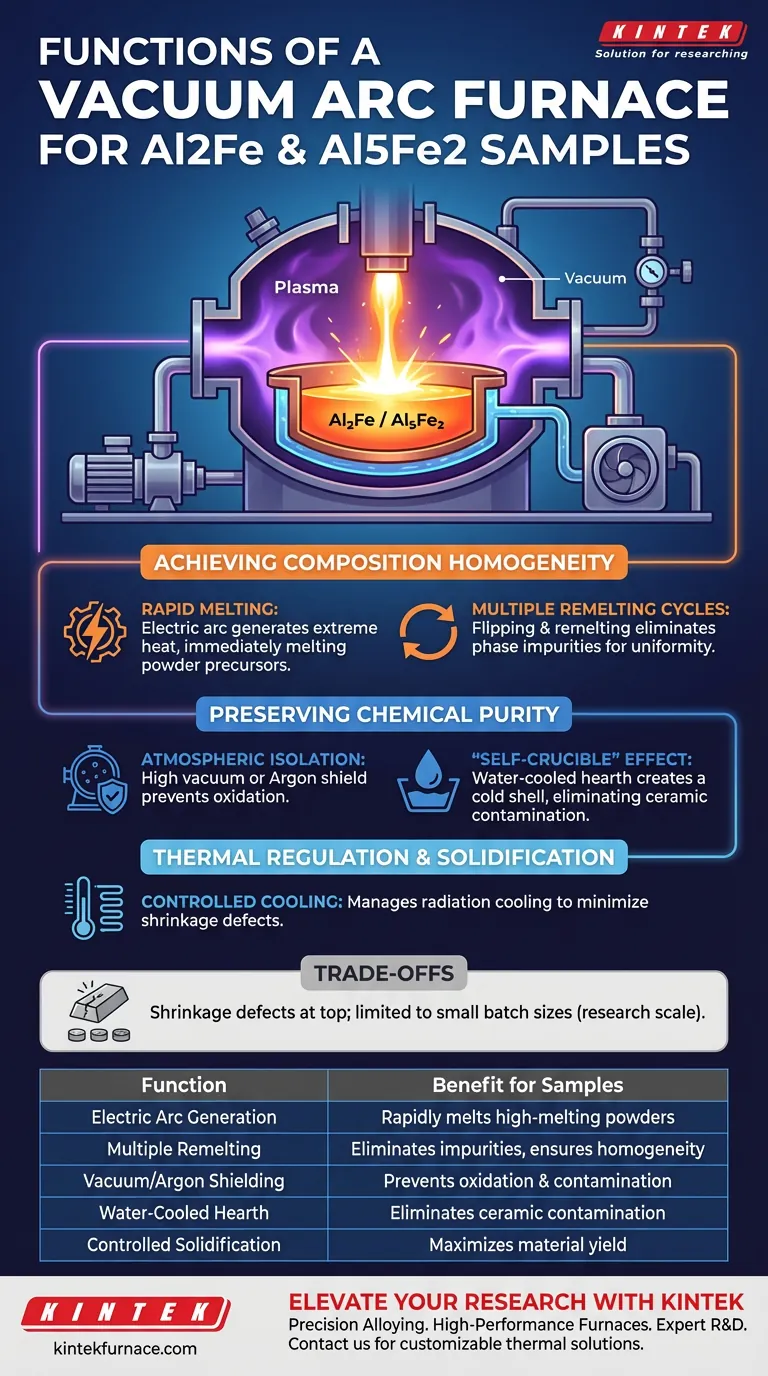

La función principal de un horno de arco de vacío en la preparación de muestras de Al2Fe y Al5Fe2 es generar calor intenso y localizado para fundir rápidamente polvos metálicos dentro de un entorno estrictamente controlado. Sirve como una herramienta de aleación de precisión diseñada para eliminar la contaminación atmosférica y al mismo tiempo impulsar la mezcla hacia la homogeneidad química.

El horno de arco de vacío asegura la calidad de la muestra combinando la fusión por arco a alta temperatura con una atmósfera de alto vacío o protegida por argón para prevenir la oxidación. Crucialmente, utiliza múltiples ciclos de refusión para erradicar desviaciones químicas localizadas, asegurando que las aleaciones finales de Al2Fe y Al5Fe2 posean una composición uniforme libre de impurezas de fase.

Lograr la homogeneidad composicional

Fusión rápida de precursores

El horno utiliza un arco eléctrico para generar altas temperaturas instantáneas. Este calor extremo es capaz de fundir rápidamente polvos metálicos de alto punto de fusión, iniciando la reacción entre los componentes de aluminio y hierro de inmediato.

Eliminación de impurezas de fase

Una sola fusión rara vez es suficiente para intermetálicos complejos como Al2Fe y Al5Fe2. El horno facilita múltiples ciclos de fusión, lo que permite a los operadores voltear y refundir la muestra repetidamente. Este proceso asegura una aleación completa a nivel microscópico, previniendo la formación de impurezas de fase no deseadas causadas por una mezcla incompleta.

Preservar la pureza química

Aislamiento atmosférico

El horno opera bajo un alto vacío o una atmósfera protectora de argón. Esta función es crítica para evitar que el aluminio y el hierro fundidos reaccionen con el oxígeno o el nitrógeno del aire, lo que de otro modo comprometería la precisión de la composición química de la aleación.

El efecto "autocrucible"

A diferencia de los hornos de inducción que pueden usar recipientes cerámicos, los hornos de arco de vacío típicamente emplean un crisol de cobre refrigerado por agua. El enfriamiento eficiente crea una "cáscara fría" sólida de la propia aleación contra la pared del crisol. Esto elimina el riesgo de contaminación cerámica, asegurando que las inclusiones de óxido internas y la pureza general de las muestras de aleación de hierro se mantengan a un alto nivel.

Regulación térmica y solidificación

Disipación de calor controlada

Un sistema de enfriamiento dedicado regula la temperatura del horno para evitar el sobrecalentamiento del equipo. Este sistema a menudo utiliza chaquetas refrigeradas por agua o intercambiadores de calor para gestionar la intensa carga térmica generada por el arco.

Gestión de las tasas de solidificación

Una vez completada la fusión, el horno controla el enfriamiento por radiación del lingote en el entorno de vacío. Esta etapa determina cómo el núcleo líquido se encoge y se solidifica. Se requiere una gestión adecuada de esta fase para minimizar los defectos de contracción en la parte superior del lingote, maximizando el rendimiento del material.

Comprender las compensaciones

Problemas de contracción y rendimiento

Si bien el hogar refrigerado por agua previene la contaminación, hace que la muestra se enfríe rápidamente de abajo hacia arriba. Esto puede provocar defectos de contracción en la parte superior del lingote a medida que el núcleo líquido se solidifica en último lugar.

Limitaciones del tamaño de la muestra

La fusión por arco de vacío es típicamente un proceso por lotes adecuado para muestras o botones pequeños. Es excelente para la investigación y caracterización de fases específicas como Al5Fe2, pero generalmente no es adecuado para la fundición continua a gran escala en comparación con otros métodos industriales.

Tomar la decisión correcta para su objetivo

Para maximizar la efectividad del horno de arco de vacío para sus muestras de aleación específicas:

- Si su enfoque principal es la uniformidad composicional: Realice al menos 3-4 ciclos de refusión, volteando la muestra entre cada uno, para asegurar que las fases Al2Fe o Al5Fe2 sean homogéneas en todo el lingote.

- Si su enfoque principal es la alta pureza: Verifique que el sistema de vacío esté completamente evacuado antes de introducir argón, y confíe en el hogar de cobre refrigerado por agua para prevenir cualquier contaminación residual de los materiales del crisol.

El éxito en la síntesis de estas aleaciones depende del equilibrio entre la intensidad del arco y la paciencia requerida para múltiples iteraciones de refusión.

Tabla resumen:

| Función | Beneficio para muestras de Al2Fe/Al5Fe2 |

|---|---|

| Generación de arco eléctrico | Funde rápidamente polvos de alto punto de fusión para una reacción inmediata. |

| Múltiples ciclos de refusión | Elimina impurezas de fase y asegura la homogeneidad química. |

| Protección de vacío/argón | Previene la oxidación y la contaminación atmosférica. |

| Hogar refrigerado por agua | Crea un efecto de "autocrucible" para eliminar la contaminación cerámica. |

| Solidificación controlada | Gestiona el enfriamiento por radiación para maximizar el rendimiento del material. |

Mejore su investigación de materiales con KINTEK

La aleación de precisión de intermetálicos complejos como Al2Fe y Al5Fe2 requiere equipos que ofrezcan potencia y pureza. Respaldado por I+D y fabricación experta, KINTEK proporciona hornos de arco de vacío de alto rendimiento, sistemas Muffle, Tube, Rotary y CVD diseñados para cumplir con las rigurosas demandas de los laboratorios modernos.

Nuestros hornos de alta temperatura personalizables aseguran que sus muestras logren la máxima homogeneidad y pureza química. Contáctenos hoy para descubrir cómo las soluciones térmicas avanzadas de KINTEK pueden transformar la eficiencia de su laboratorio y los resultados de su investigación.

Guía Visual

Referencias

- Yibo Liu, Lifeng Zhang. Orientation Relationship of Intergrowth Al2Fe and Al5Fe2 Intermetallics Determined by Single-Crystal X-ray Diffraction. DOI: 10.3390/met14030337

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cómo funciona un horno de fusión por inducción al vacío IGBT? Logre la fusión de metales de ultra alta pureza

- ¿Cuál es la aplicación del horno de inducción? Fundir metal con una pureza y eficiencia inigualables

- ¿Qué tipo de sistema de calefacción se usa comúnmente en los hornos de fundición al vacío y cómo funciona? Descubra la Calefacción por Inducción para una Fusión Pura y Eficiente

- ¿Qué materiales se pueden calentar mediante calentamiento por inducción? Desbloquee el calentamiento eficiente para metales y más

- ¿Cuál es la función de un Horno de Fusión por Inducción al Vacío? Metalurgia Avanzada para Acero al Cobre de 440 MPa

- ¿Qué es el calentamiento Joule y cómo se relaciona con los hornos de inducción? Domine la fusión eficiente de metales

- ¿Cuáles son los componentes clave de un sistema de calentamiento por inducción? Domine las soluciones de calentamiento eficientes y sin contacto

- ¿Cuál es el papel del argón en la fusión de aleaciones de soldadura de alta entropía MnCoNiCuGe5? Garantice la pureza en la producción de aleaciones de soldadura de alta entropía