En esencia, un horno de vacío de alta temperatura es un equipo industrial altamente especializado que calienta materiales a temperaturas extremas dentro de una cámara sellada al vacío. Esta combinación es fundamental para prevenir la contaminación y las reacciones químicas no deseadas de los gases atmosféricos. Se utiliza comúnmente en la ciencia de materiales avanzada, la fabricación de semiconductores y las industrias aeroespaciales para procesos que requieren pureza absoluta y control ambiental.

El valor crítico de un horno de vacío de alta temperatura no es solo su capacidad para calentarse. Su verdadero poder radica en el uso de un vacío para crear un entorno ultrapuro, eliminando los gases atmosféricos que, de otro modo, contaminarían o reaccionarían con los materiales durante los procesos térmicos sensibles.

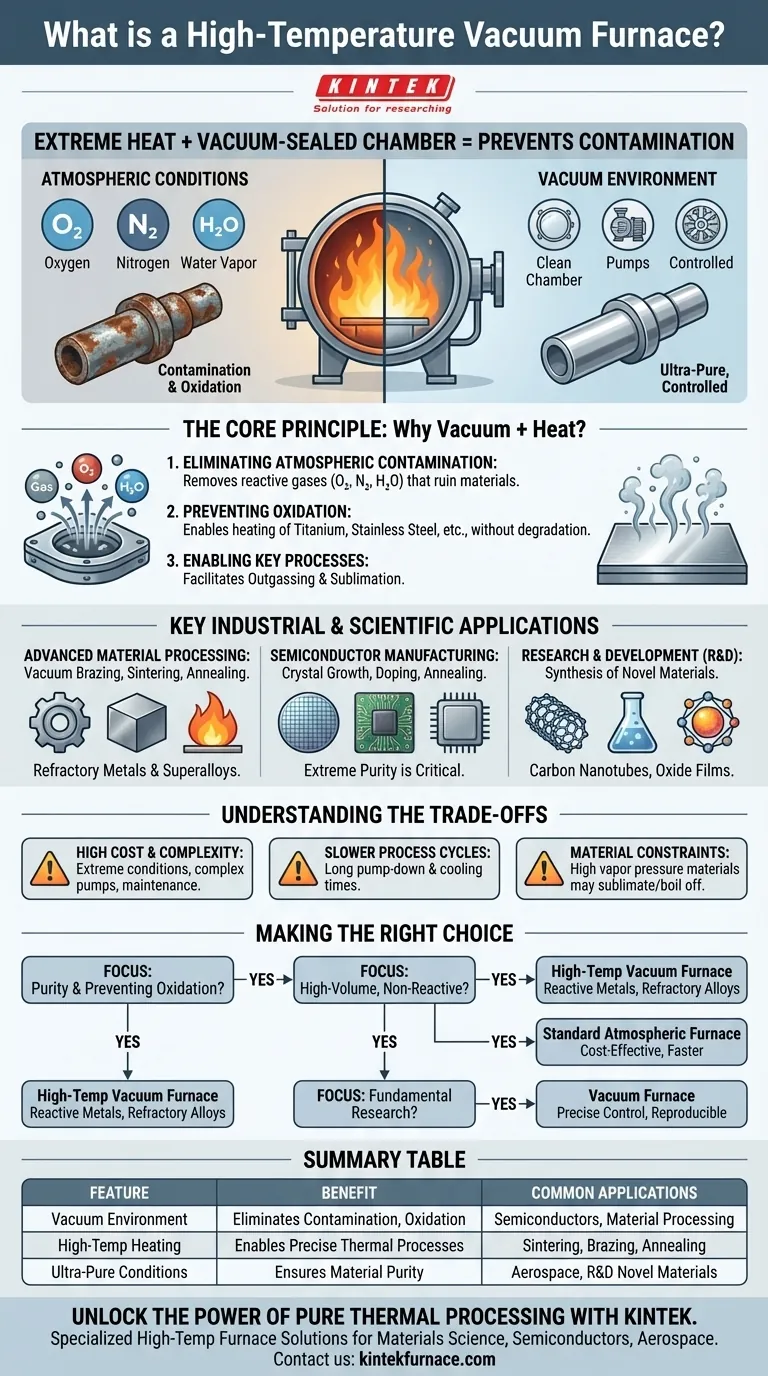

El Principio Fundamental: ¿Por Qué Combinar Vacío y Calor?

Para comprender las aplicaciones del horno, primero debe entender por qué el vacío es tan importante como el calor. El vacío no es meramente espacio vacío; es una herramienta activa para controlar el entorno del material.

Eliminando la Contaminación Atmosférica

El aire estándar contiene oxígeno, nitrógeno, vapor de agua y otros elementos traza. A altas temperaturas, estos gases se vuelven altamente reactivos y pueden arruinar materiales sensibles, alterando su composición química e integridad estructural. Un sistema de vacío, utilizando una serie de bombas, elimina estos contaminantes a un nivel especificado.

Prevención de la Oxidación

Para la mayoría de los metales, el calentamiento al aire libre provoca la formación de una capa de óxido en la superficie. Esta es una forma de corrosión que puede ser perjudicial. Un horno de vacío elimina el oxígeno, permitiendo que materiales como el titanio, el acero inoxidable y las aleaciones de alta temperatura se calienten y unan sin degradación.

Posibilitando Procesos Físicos Clave

Un entorno de vacío facilita procesos que son difíciles o imposibles en una atmósfera normal. Esto incluye el desgasificado, que es la eliminación de gases atrapados dentro de la masa de un material, y la sublimación, que se utiliza para la purificación o la deposición de películas delgadas.

Aplicaciones Industriales y Científicas Clave

El control preciso que ofrecen estos hornos los hace indispensables en campos donde el rendimiento del material es primordial.

Procesamiento Avanzado de Materiales

Procesos como la soldadura fuerte al vacío, la sinterización y el recocido dependen en gran medida de esta tecnología. La soldadura fuerte une componentes con un metal de relleno, la sinterización fusiona materiales en polvo en una masa sólida, y el recocido altera la microestructura de un material para mejorar sus propiedades. Estos son esenciales para crear piezas a partir de metales refractarios (por ejemplo, tungsteno, molibdeno) y superaleaciones.

Fabricación de Semiconductores

La producción de circuitos integrados exige una pureza extrema. Los hornos de vacío de alta temperatura se utilizan para el crecimiento de cristales de silicio, la dopaje de obleas con impurezas para crear transistores y el recocido para eliminar defectos en la red cristalina. Incluso una contaminación microscópica puede inutilizar un lote completo de microchips.

Investigación y Desarrollo (I+D)

En la ciencia de materiales, estos hornos son herramientas fundamentales para el descubrimiento. Los investigadores los utilizan para sintetizar materiales novedosos como nanotubos de carbono, puntos cuánticos y películas de óxido especializadas, donde las condiciones del proceso deben controlarse y reproducirse meticulosamente.

Comprensión de las Ventajas y Limitaciones

Si bien es potente, un horno de vacío de alta temperatura no es una solución universal. Sus beneficios conllevan importantes compromisos que deben considerarse.

Costo y Complejidad Significativos

Estos no son hornos simples. El cuerpo del horno debe soportar tanto temperaturas extremas como la inmensa presión externa de la atmósfera. Los sistemas de vacío requeridos, que incluyen múltiples bombas y medidores precisos, añaden un costo, complejidad y requisitos de mantenimiento significativos.

Tiempos de Ciclo de Proceso Más Lentos

Alcanzar un vacío profundo (un proceso llamado "bombeo") puede llevar una cantidad considerable de tiempo. Del mismo modo, enfriar las piezas dentro de un vacío es mucho más lento que en el aire. Esto da como resultado tiempos de ciclo generales más largos en comparación con los hornos atmosféricos, lo que puede ser un cuello de botella en la producción de alto volumen.

Restricciones de Materiales

No todos los materiales son adecuados para el procesamiento en vacío. Los materiales con altas presiones de vapor pueden sublimarse o "hervir" a altas temperaturas bajo vacío. Esto puede contaminar el interior del horno y dañar la propia pieza de trabajo.

Elegir la Opción Correcta para Su Aplicación

La elección del método de procesamiento térmico correcto depende completamente de su material, el resultado deseado y las limitaciones operativas.

- Si su enfoque principal es la pureza del material y la prevención de la oxidación: Un horno de vacío de alta temperatura es innegociable, especialmente para metales reactivos como el titanio o las aleaciones refractarias.

- Si su enfoque principal es la producción de alto volumen de materiales no reactivos: Un horno atmosférico estándar o de atmósfera controlada (por ejemplo, nitrógeno, argón) puede ser una solución más rentable y rápida.

- Si su enfoque principal es la investigación fundamental sobre nuevos materiales: El control ambiental preciso de un horno de vacío es esencial para crear nuevas estructuras y lograr resultados reproducibles.

En última instancia, la decisión depende de si el control ambiental absoluto proporcionado por un vacío es un requisito crítico para su proceso.

Tabla Resumen:

| Característica | Beneficio | Aplicaciones Comunes |

|---|---|---|

| Entorno de Vacío | Elimina la contaminación atmosférica y la oxidación | Fabricación de semiconductores, procesamiento de materiales |

| Calentamiento a Alta Temperatura | Permite procesos térmicos precisos | Sinterización, soldadura fuerte, recocido |

| Condiciones Ultrapuras | Asegura la pureza e integridad del material | Componentes aeroespaciales, I+D para nuevos materiales |

Desbloquee el Poder del Procesamiento Térmico Puro con KINTEK

¿Trabaja con materiales sensibles que exigen pureza y precisión absolutas? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una línea completa de productos que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales, ya sea que se encuentre en la ciencia de materiales, la producción de semiconductores o la industria aeroespacial.

No permita que la contaminación o la oxidación comprometan sus resultados: contáctenos hoy para conversar sobre cómo nuestros hornos pueden mejorar sus procesos e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura