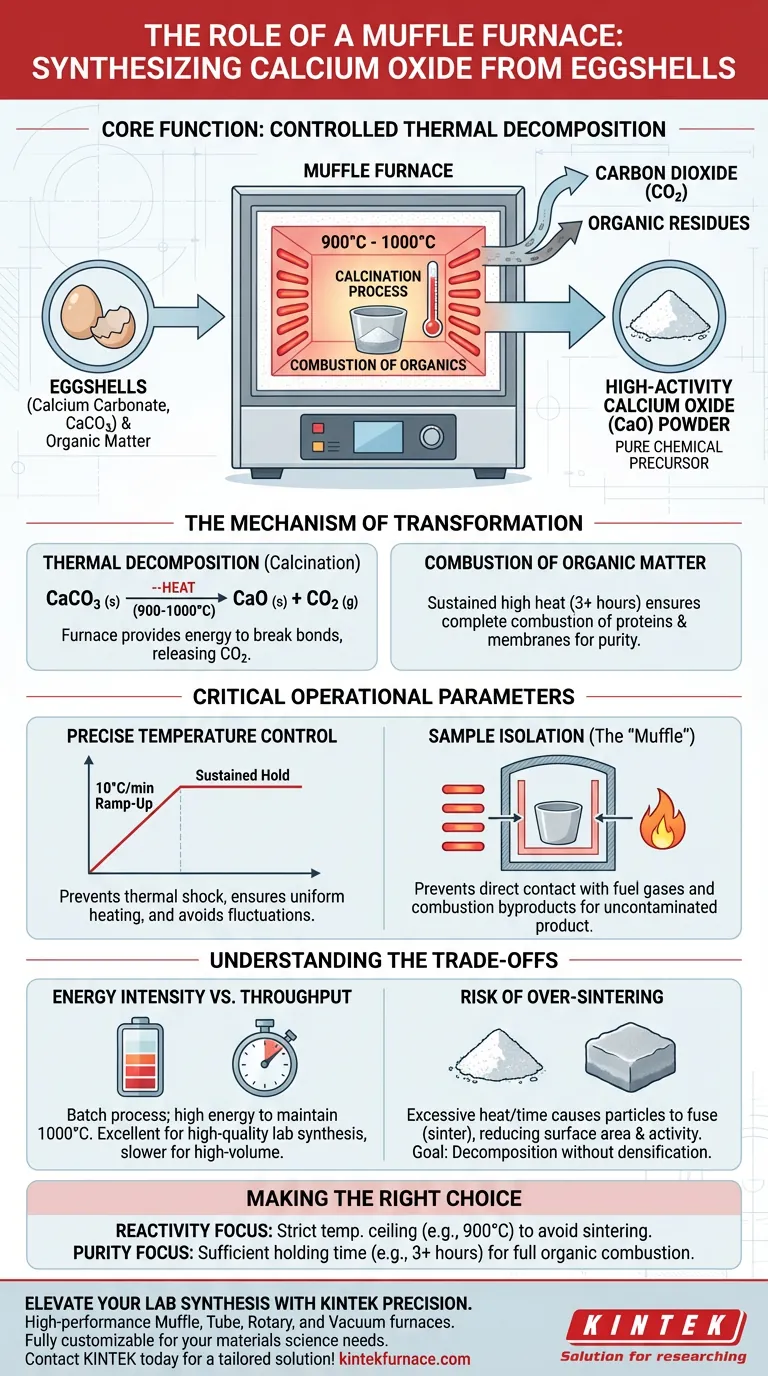

La función principal de un horno mufla en esta síntesis es impulsar la descomposición térmica del carbonato de calcio (CaCO3) que se encuentra en las cáscaras de huevo. Al crear un entorno controlado capaz de alcanzar temperaturas entre 900 °C y 1000 °C, el horno rompe los enlaces químicos para liberar dióxido de carbono, dejando un polvo de óxido de calcio (CaO) de alta actividad.

El horno mufla actúa como un reactor de calcinación de precisión. Asegura la conversión completa de los residuos de biomasa en precursores químicos puros al mantener perfiles de temperatura estrictos y aislar la muestra de los contaminantes de la combustión.

El Mecanismo de Transformación

Descomposición Térmica

El proceso químico central facilitado por el horno es la calcinación. Las cáscaras de huevo están compuestas principalmente de carbonato de calcio.

Para convertir este compuesto estable en óxido de calcio reactivo, el horno proporciona la energía necesaria para romper los enlaces moleculares. A temperaturas típicamente mantenidas entre 900 °C y 1000 °C, el carbonato de calcio se descompone, liberando gas dióxido de carbono como subproducto.

Combustión de Materia Orgánica

Más allá de la conversión mineral, el horno mufla juega un papel fundamental en la purificación. Las cáscaras de huevo contienen naturalmente membranas orgánicas y proteínas.

El calor alto sostenido, a menudo aplicado durante períodos como tres horas, asegura la combustión completa de estas sustancias orgánicas. Esto da como resultado un producto final libre de residuos biológicos, produciendo un polvo cerámico de alta pureza.

Parámetros Operacionales Críticos

Control Preciso de la Temperatura

El éxito en la síntesis depende de la capacidad del horno para seguir una curva de calentamiento específica. La referencia principal destaca la importancia de controlar la velocidad de calentamiento, como un aumento de 10 °C por minuto.

Este aumento gradual previene el choque térmico y asegura un calentamiento uniforme en toda la muestra. Una vez alcanzada la temperatura objetivo, el sistema de control del horno mantiene el nivel de calor para evitar fluctuaciones de temperatura que podrían conducir a una síntesis incompleta.

Aislamiento de la Muestra

Una característica definitoria del horno mufla es el "muffle" en sí, una cámara que separa el objeto que se calienta de los elementos calefactores y los subproductos de la combustión.

Debido a que el polvo de cáscara de huevo no entra en contacto directo con los gases de combustible o los residuos de la combustión, el óxido de calcio resultante permanece sin contaminar. Este aislamiento es esencial cuando el CaO está destinado a aplicaciones sensibles, como la síntesis de hidroxiapatita para uso biomédico.

Comprender las Compensaciones

Intensidad Energética vs. Rendimiento

Si bien los hornos mufla proporcionan un control y una pureza excepcionales, son herramientas de procesamiento por lotes que consumen una cantidad significativa de energía para alcanzar y mantener 1000 °C.

El enfriamiento rápido a menudo es difícil debido al aislamiento requerido para mantener estas temperaturas. Esto limita la velocidad de las ejecuciones secuenciales, lo que hace que el proceso sea excelente para la síntesis de laboratorio de alta calidad, pero potencialmente más lento para la producción industrial de gran volumen.

El Riesgo de Sinterización Excesiva

La precisión de la temperatura es un arma de doble filo. Si bien el calor alto es necesario para la calcinación, temperaturas excesivas o tiempos de mantenimiento prolongados pueden provocar la sinterización.

Si el polvo se sinteriza, las partículas se fusionan en una masa sólida, lo que reduce significativamente el área superficial y la actividad química del óxido de calcio. El objetivo es lograr la descomposición sin densificar accidentalmente el polvo en un bloque cerámico.

Tomando la Decisión Correcta para su Objetivo

Al configurar un horno mufla para la calcinación de cáscaras de huevo, alinee sus parámetros con los requisitos específicos de su uso final:

- Si su enfoque principal es la Reactividad Química: Priorice un techo de temperatura estricto (por ejemplo, 900 °C) para garantizar una descomposición completa sin inducir sinterización, manteniendo el polvo "activo".

- Si su enfoque principal es la Pureza del Material: Asegúrese de que el tiempo de mantenimiento sea suficiente (por ejemplo, 3+ horas) para quemar completamente todas las membranas y residuos orgánicos dentro de la biomasa.

El horno mufla es la herramienta definitiva para convertir residuos biológicos crudos en reactivos químicos precisos a través de un procesamiento térmico controlado.

Tabla Resumen:

| Parámetro | Función en la Síntesis | Beneficio |

|---|---|---|

| Temperatura (900-1000°C) | Impulsa la descomposición de CaCO3 | Conversión completa a CaO activo |

| Velocidad de Calentamiento Controlada | Rampa de 10°C/min | Previene el choque térmico y asegura la uniformidad |

| Aislamiento de la Muestra | Separación de los elementos calefactores | Previene la contaminación por combustión |

| Tiempo de Mantenimiento Sostenido | 3+ horas de calor alto | Asegura la combustión total de los residuos orgánicos |

| Aislamiento Preciso | Mantiene la estabilidad térmica | Previene la sub-calcinación o la sinterización excesiva |

Mejore la Síntesis de su Laboratorio con la Precisión KINTEK

Transforme residuos de biomasa en precursores químicos de alta actividad con facilidad. Respaldado por I+D y fabricación de expertos, KINTEK ofrece hornos Mufla, Tubo, Rotatorios y de Vacío de alto rendimiento diseñados para protocolos rigurosos de calcinación y sinterización. Ya sea que esté sintetizando hidroxiapatita para uso biomédico o desarrollando polvos cerámicos, nuestros sistemas brindan los perfiles de temperatura precisos y los entornos libres de contaminación que su investigación exige. Todos nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de ciencia de materiales.

¿Listo para optimizar su procesamiento térmico? Contacte a KINTEK hoy mismo para una solución a medida que aporte eficiencia experta a su laboratorio.

Guía Visual

Referencias

- Budi Prayitno, Siska Ayu Kartika. THE EFFECT OF CALCINATION TEMPERATURE AND HOLDING TIME ON STRUCTURAL PROPERTIES OF CALCIA POWDERS DERIVED FROM EGGSHELL WASTE. DOI: 10.29303/ipr.v8i1.450

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones principales de un horno mufla de alta temperatura en la evaluación de combustibles de biomasa? Optimizar Datos Energéticos

- ¿Qué consideraciones se aplican al tamaño del crisol en un horno mufla? Asegure un calentamiento óptimo y la seguridad

- ¿Cuál es el mecanismo de un horno de convección de laboratorio para acero H13 DED? Dominando la precisión del tratamiento térmico

- ¿Cómo se utiliza un horno de mufla en el análisis ambiental? Esencial para Pruebas Precisas de Composición Orgánica e Inorgánica

- ¿Qué papel desempeñan los hornos eléctricos tipo caja en la industria del vidrio? Esenciales para una I+D y pruebas precisas

- ¿Cuáles son las tecnologías clave utilizadas en el horno mufla para el recocido de materiales a base de silicio? Control de Precisión para Resultados Superiores

- ¿Por qué las cáscaras de cerámica deben someterse a sinterización a alta temperatura? Garantizar la integridad para aleaciones de alto punto de fusión

- ¿Qué funciones realiza un horno mufla de alta temperatura durante el procesamiento de precursores de cátodo?