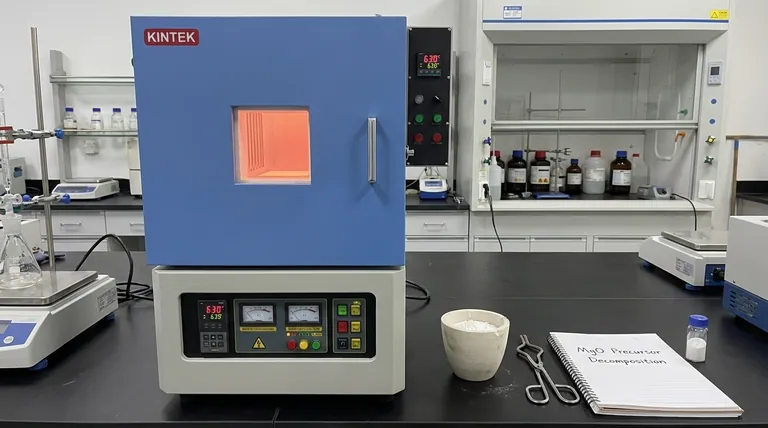

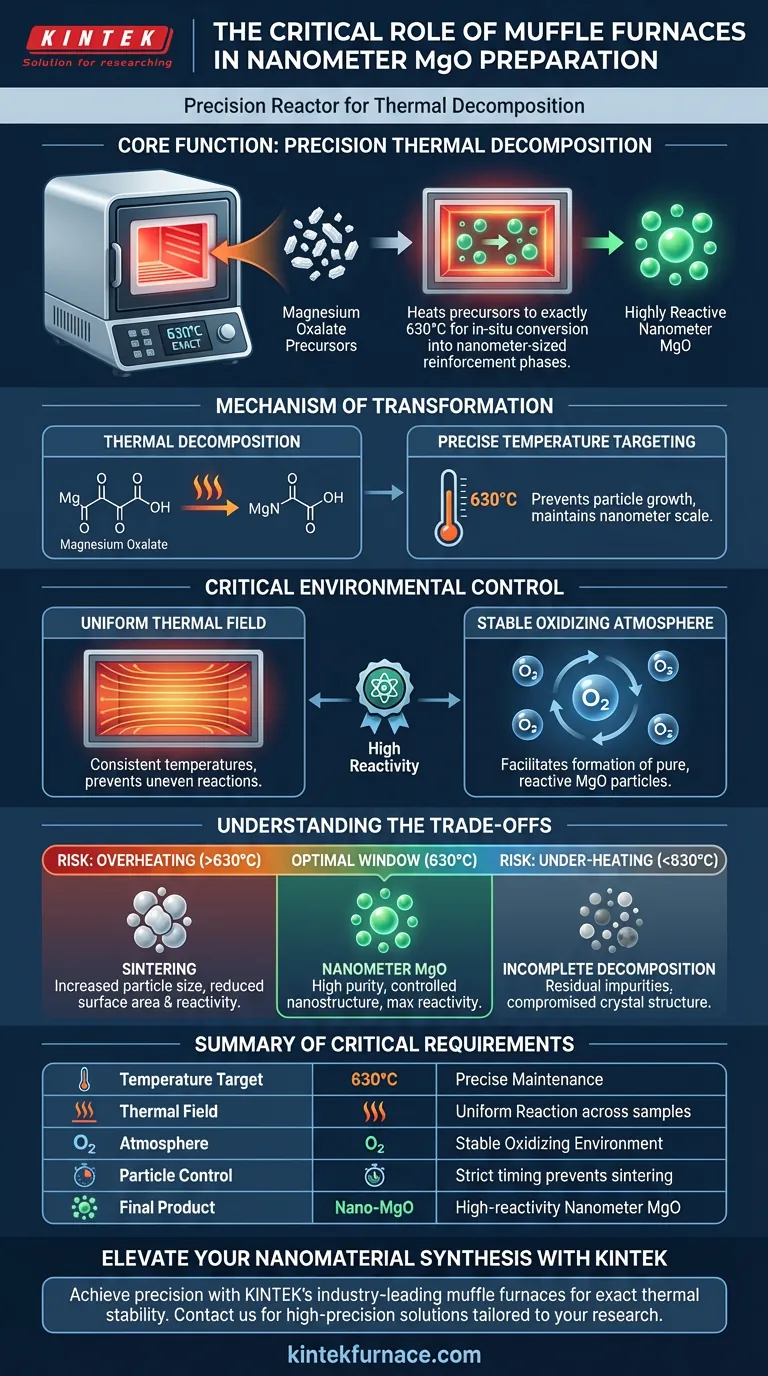

El horno mufla funciona como un reactor de precisión para la descomposición térmica. En la preparación de Óxido de Magnesio (MgO) de tamaño nanométrico, su función principal es calentar precursores de oxalato de magnesio a exactamente 630°C. Este tratamiento térmico específico impulsa la conversión in situ del precursor en fases de refuerzo nanométricas de alta reactividad.

Conclusión Clave El horno mufla no es simplemente un calentador; es un sistema de control de estabilidad. Al mantener un campo térmico uniforme y una atmósfera oxidante estable, asegura la descomposición química completa de los precursores sin comprometer la reactividad o la distribución del tamaño de las nanopartículas de MgO finales.

El Mecanismo de Transformación

Descomposición Térmica

El proceso químico central que ocurre dentro del horno es la descomposición del oxalato de magnesio.

El horno proporciona la energía necesaria para romper los enlaces químicos del precursor. A la temperatura objetivo, el componente oxalato se descompone, dejando atrás la estructura de magnesio deseada.

Objetivo de Temperatura Preciso

Según los datos técnicos principales, la temperatura crítica de operación para este proceso específico es de 630°C.

Mantener esta temperatura constante es vital. Permite la conversión completa del material en Óxido de Magnesio (MgO) mientras evita que las partículas crezcan demasiado, lo que anularía su clasificación como "tamaño nanométrico".

El Papel del Control Ambiental

Un Campo Térmico Uniforme

Lograr una escala "nanométrica" requiere consistencia.

El horno mufla crea un campo térmico uniforme, asegurando que cada parte de la muestra experimente exactamente la misma temperatura. Esto previene tasas de reacción desiguales, que podrían dar lugar a una mezcla de MgO completamente reaccionado y precursor sin reaccionar.

Atmósfera Oxidante Estable

Para formar Óxido de Magnesio, el oxígeno debe estar presente y ser estable.

El horno mantiene una atmósfera oxidante durante todo el período de calentamiento. Este entorno facilita la reacción química necesaria para convertir el oxalato de magnesio en descomposición en partículas de MgO puras y reactivas.

Mejora de la Reactividad

El resultado de este entorno controlado es una alta reactividad.

Al gestionar el calor y la atmósfera con precisión, el horno produce partículas de MgO que no solo son puras, sino que también poseen la energía superficial requerida para actuar como fases de refuerzo efectivas en materiales compuestos.

Comprendiendo los Compromisos

El Riesgo de Sobrecalentamiento (Sinterización)

Si bien el calor alto es necesario para la descomposición, el calor excesivo es perjudicial para la nanotecnología.

Si el horno excede la ventana de temperatura óptima (significativamente por encima de 630°C) o la mantiene durante demasiado tiempo, las nanopartículas pueden comenzar a fusionarse. Este proceso, conocido como sinterización, aumenta el tamaño de las partículas y reduce drásticamente el área superficial y la reactividad del MgO.

La Consecuencia del Subcalentamiento

Por el contrario, no alcanzar o mantener los 630°C resulta en una descomposición incompleta.

En este escenario, quedarán impurezas orgánicas residuales o oxalato de magnesio sin reaccionar en la muestra. Esto compromete la pureza del material e impide la formación de la estructura cristalina prevista.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la síntesis exitosa de fases de refuerzo de MgO, alinee la operación de su horno con sus objetivos específicos:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que el horno esté calibrado para mantener exactamente 630°C para garantizar la eliminación completa de los precursores de oxalato.

- Si su enfoque principal es el Tamaño de Partícula (Nanoestructura): Priorice un horno con excelente uniformidad térmica para prevenir puntos calientes que causan sinterización y crecimiento de partículas.

El éxito en la preparación de nanomateriales depende del control estricto del entorno de descomposición térmica.

Tabla Resumen:

| Característica | Función en la Preparación de MgO | Requisito Crítico |

|---|---|---|

| Objetivo de Temperatura | Descomposición térmica del oxalato de magnesio | Mantenimiento preciso de 630°C |

| Campo Térmico | Asegura tasas de reacción uniformes en las muestras | Alta uniformidad espacial |

| Atmósfera | Proporciona oxígeno para la formación de MgO | Entorno oxidante estable |

| Control de Partículas | Previene la sinterización y el crecimiento de grano | Estabilidad térmica y temporal estricta |

| Producto Final | MgO nanométrico de alta reactividad | Pureza y nanoestructura controlada |

Mejore su Síntesis de Nanomateriales con KINTEK

La precisión es la diferencia entre nanopartículas de MgO exitosas y precursores químicos fallidos. KINTEK proporciona hornos mufla líderes en la industria diseñados para ofrecer la estabilidad térmica precisa de 630°C y las atmósferas oxidantes uniformes requeridas para el refuerzo de materiales avanzados.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una suite completa de soluciones de laboratorio, que incluyen:

- Hornos Mufla y de Tubo de Alta Precisión para una focalización térmica exacta.

- Sistemas Rotatorios y de Vacío para control atmosférico especializado.

- Sistemas CVD y hornos de alta temperatura personalizables adaptados a sus necesidades de investigación únicas.

No se conforme con fluctuaciones de temperatura que comprometan su reactividad. Contacte a KINTEK hoy mismo para encontrar la solución térmica perfecta para su laboratorio y asegurar la pureza de sus fases de refuerzo de tamaño nanométrico.

Guía Visual

Referencias

- Qian Zhao, Minfang Chen. Effect of MgO Contents on the Microstructure, Mechanical Properties and Corrosion Behavior of Low-Alloyed Mg-Zn-Ca Alloy. DOI: 10.3390/met14030274

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo protege las muestras el crisol de un horno mufla? Garantizar la pureza y uniformidad en el procesamiento térmico

- ¿Cómo facilita un horno mufla la polimerización térmica directa de la melamina? Domina la síntesis de g-C3N4 hoy mismo

- ¿Cuáles son los beneficios de usar un horno de caja? Calentamiento uniforme y versátil para su laboratorio

- ¿Por qué los hornos de alta temperatura deben tener dispositivos de elevación para la RMI de UHTCMC? Controlar el tiempo de reacción y la integridad de la fibra

- ¿Cuáles son las ventajas y desventajas de los hornos mufla? Logre un calentamiento libre de contaminantes para aplicaciones sensibles

- ¿Cuáles son las características de ahorro de energía en los hornos mufla modernos? Aumente la eficiencia y reduzca los costos en su laboratorio

- ¿Cómo mejora el equipo de tratamiento térmico las características de los poros de los rellenos bioactivos? Desbloquee la porosidad de alto rendimiento

- ¿Qué capacidades de temperatura tienen los hornos mufla modernos? Logre precisión de hasta 1800 °C