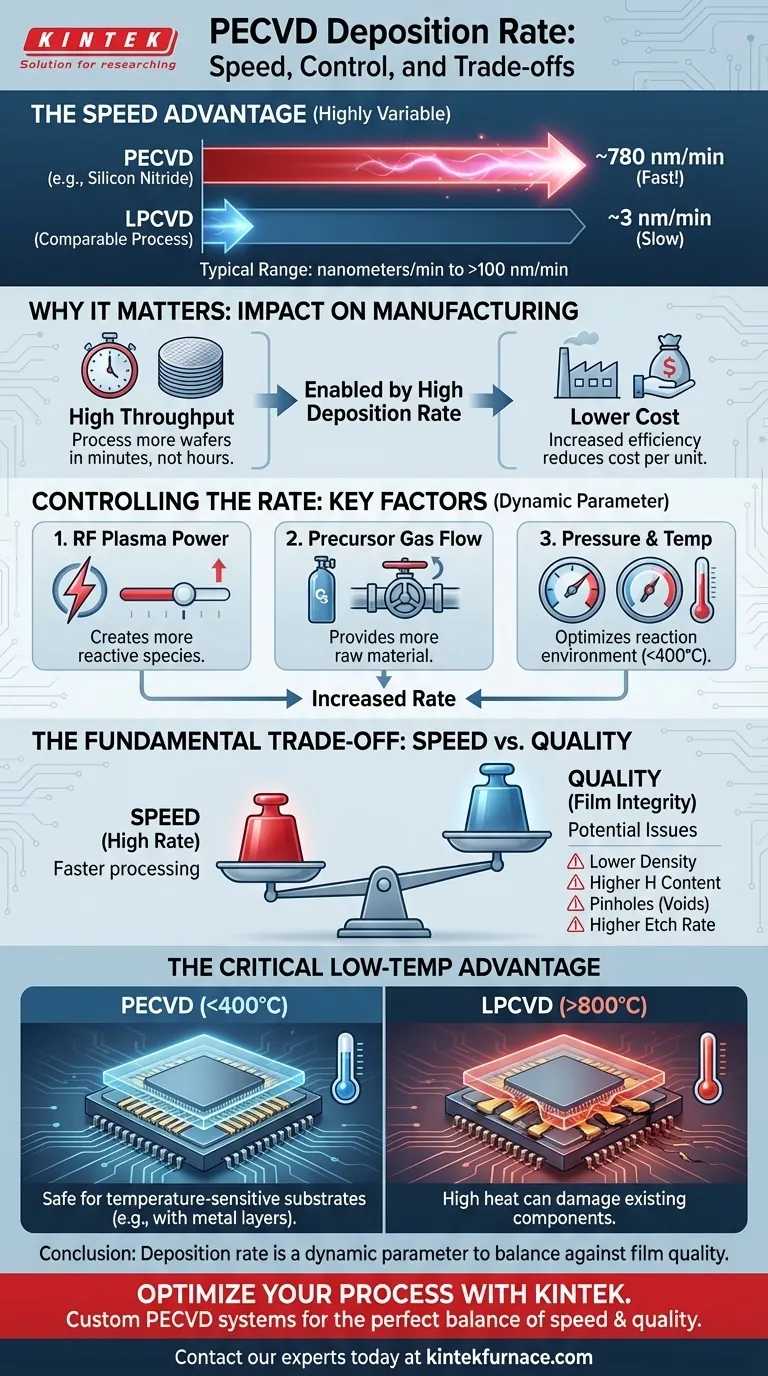

En última instancia, la tasa de deposición del PECVD no es un número único, sino un parámetro altamente variable, que generalmente oscila entre unos pocos nanómetros y bastante más de cien nanómetros por minuto. Por ejemplo, un proceso común para el nitruro de silicio puede lograr tasas de alrededor de 780 nm/min (130 Å/s), lo que es drásticamente más rápido que los ~3 nm/min (~48 Å/min) observados en un proceso comparable de Deposición Química de Vapor a Baja Presión (LPCVD). Esta alta tasa es una razón principal de su adopción generalizada en la fabricación.

La conclusión principal es que la alta tasa de deposición del PECVD es su ventaja clave, pero solo cuando se entiende en contexto. Permite un alto rendimiento a bajas temperaturas, una capacidad crítica para la electrónica moderna, pero esta velocidad es un compromiso directo con la calidad de la película y debe gestionarse cuidadosamente.

Por qué la tasa de deposición es un factor decisivo

La tasa de deposición es más que una métrica de rendimiento; influye directamente en el costo de fabricación, el rendimiento y la viabilidad de un proceso de fabricación.

El impacto en el rendimiento y el costo

Una tasa de deposición más alta significa que una película delgada se puede depositar en minutos en lugar de horas. Esto aumenta drásticamente el número de obleas o sustratos que se pueden procesar en un tiempo determinado.

Esta mayor eficiencia reduce los costos de fabricación por unidad y aumenta la capacidad total de producción, lo que convierte al PECVD en una solución altamente rentable para la producción de gran volumen.

El contexto de "rápido": PECVD frente a otros métodos

Al comparar métodos de deposición, el contexto lo es todo. El PECVD es conocido por ser significativamente más rápido que el LPCVD (Deposición Química de Vapor a Baja Presión). El LPCVD a menudo produce películas más conformes y de mayor pureza, pero su baja tasa de deposición es un cuello de botella importante.

Sin embargo, el PECVD no siempre es más rápido que todas las variantes de "CVD". Algunos procesos de CVD a Presión Atmosférica (APCVD) a alta temperatura pueden lograr tasas muy altas. La ventaja única del PECVD es lograr altas tasas de deposición a bajas temperaturas (típicamente por debajo de 400 °C).

Factores clave que controlan la tasa de deposición

La tasa de deposición en un sistema PECVD no es fija. Es un parámetro dinámico que se puede ajustar ajustando varias variables del proceso.

Potencia de plasma de RF

Aumentar la potencia de radiofrecuencia (RF) suministrada a los electrodos energiza el plasma. Esto crea una mayor concentración de radicales libres y especies reactivas a partir del gas precursor.

Más especies reactivas conducen directamente a una tasa de deposición más rápida. Sin embargo, este efecto tiene un límite. Una vez que el gas precursor está completamente ionizado, los aumentos adicionales de potencia no aumentarán la tasa y pueden afectar negativamente la película debido a un bombardeo iónico excesivo.

Tasa de flujo del gas precursor

La tasa de flujo del gas precursor hacia la cámara determina la disponibilidad de moléculas reactivas. Aumentar el flujo de gas proporciona más material en bruto para que el plasma lo convierta en película.

Esto contribuye directamente a una tasa más rápida de formación de película, suponiendo que la potencia de RF sea suficiente para disociar el gas adicional.

Presión y temperatura de la cámara

La presión del proceso, típicamente en el rango de 0.1 a 40 Pascales, influye en la densidad del plasma y el camino libre medio de las partículas. Ajustar la presión es una parte clave de la optimización del entorno de reacción para una tasa y calidad de película deseadas.

Aunque el PECVD es un proceso de "baja temperatura", la temperatura todavía afecta la movilidad superficial de los átomos depositados y la eficiencia de las reacciones químicas superficiales, influyendo así en la estructura final de la película y, en menor medida, en la tasa.

Comprender las compensaciones: velocidad frente a calidad

La alta tasa de deposición del PECVD no es gratuita. Implica una compensación fundamental entre la velocidad de fabricación y la calidad de la película resultante.

Densidad de la película y contenido de hidrógeno

Debido a que la deposición ocurre rápidamente y a bajas temperaturas, los átomos tienen menos tiempo y energía para asentarse en una estructura densa y ordenada. Esto a menudo da como resultado películas con menor densidad en comparación con las de procesos a alta temperatura como el LPCVD.

Además, los gases precursores que contienen hidrógeno (como el silano, SiH₄) son comunes. El proceso rápido puede atrapar hidrógeno dentro de la película, lo que puede afectar sus propiedades eléctricas y mecánicas.

Defectos de poros y tasa de grabado

El crecimiento rápido y menos ordenado puede provocar una mayor incidencia de vacíos microscópicos o poros, especialmente en películas más delgadas.

Estas películas de menor densidad también tienden a tener una mayor tasa de grabado en húmedo. Este es un indicador clave de que la película es menos robusta que una película comparable cultivada lentamente a alta temperatura.

La ventaja crítica de la baja temperatura

Estas compensaciones son aceptables debido al principal beneficio del PECVD: funciona a bajas temperaturas. Esto permite la deposición de películas sobre sustratos que ya han sido configurados con capas metálicas u otros componentes sensibles a la temperatura, que serían destruidos por las altas temperaturas del LPCVD (a menudo >800°C).

Tomar la decisión correcta para su objetivo

Su enfoque del PECVD debe dictarse por su objetivo final. La tasa de deposición es una palanca poderosa para ajustar de acuerdo con sus prioridades específicas.

- Si su enfoque principal es el rendimiento máximo a bajas temperaturas: El PECVD es la opción ideal. Debe optimizar la potencia de RF y el flujo de gas para lograr la tasa de deposición más alta posible para su material.

- Si su enfoque principal es la mayor pureza y densidad de película posibles: Debe considerar una alternativa de alta temperatura como el LPCVD, pero debe aceptar la tasa de deposición significativamente menor y asegurarse de que su sustrato pueda soportar el calor.

- Si su enfoque principal es un equilibrio entre velocidad y calidad: Deberá ajustar cuidadosamente su proceso de PECVD, reconociendo que forzar la tasa máxima absoluta probablemente comprometerá la integridad de la película.

Dominar el PECVD significa tratar su tasa de deposición no como un valor fijo, sino como un parámetro dinámico que debe equilibrarse con sus requisitos específicos de calidad de película y fabricación.

Tabla de resumen:

| Factor | Efecto en la tasa de deposición | Rango/Impacto típico |

|---|---|---|

| Potencia de plasma de RF | Aumenta la tasa al crear más especies reactivas | Crítico hasta un punto de saturación |

| Flujo de gas precursor | Un flujo mayor proporciona más material en bruto, aumentando la tasa | Directamente proporcional a los reactivos disponibles |

| Presión del proceso | Optimiza la densidad del plasma y el entorno de reacción | 0.1 - 40 Pascales |

| Temperatura del proceso | Influencia menor en la tasa; gran impacto en la estructura de la película | Típicamente < 400°C |

| Compensación: Calidad de la película | Las tasas más altas pueden reducir la densidad, aumentar el contenido de hidrógeno y la tasa de grabado | El equilibrio entre velocidad y calidad es clave |

¿Necesita optimizar su proceso PECVD para el equilibrio perfecto entre velocidad y calidad de la película?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar sistemas PECVD y CVD avanzados adaptados a sus requisitos únicos. Ya sea que su prioridad sea el rendimiento máximo para la producción de gran volumen o el logro de propiedades específicas de la película, nuestras capacidades de personalización profundas garantizan que su solución de horno esté diseñada con precisión para su éxito.

Hablemos de su aplicación. Contacte con nuestros expertos hoy mismo para explorar cómo nuestros sistemas PECVD pueden mejorar su proceso de fabricación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo logra el PECVD una mejor conformidad en superficies irregulares en comparación con el PVD? Descubra la clave para recubrimientos uniformes

- ¿Cómo funciona la generación de plasma en los sistemas PECVD? Desbloquee los secretos para películas delgadas superiores

- ¿Qué es la Deposición Química de Vapor Asistida por Plasma (PECVD) y en qué se diferencia del CVD tradicional? Descubra las ventajas de las películas delgadas a baja temperatura

- ¿Cuáles son las principales ventajas de la PECVD? Lograr la deposición de películas delgadas a baja temperatura y alta velocidad

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son algunas ventajas de usar PECVD sobre los métodos tradicionales de CVD? Desbloquee la deposición de películas delgadas a baja temperatura

- ¿Qué tipos de materiales se pueden depositar utilizando el proceso PECVD? Explore la versátil deposición de películas a baja temperatura

- ¿Qué es el plasma en el contexto de la CVD-P? Desbloquee la deposición de películas delgadas a baja temperatura