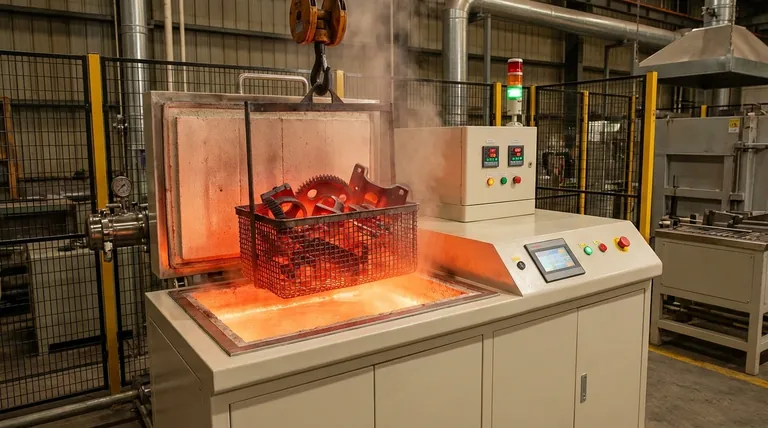

Un horno de baño de sal actúa como el mecanismo central para un control térmico preciso durante la producción de hierro dúctil austemperizado (ADI). Su función principal es facilitar el precalentamiento, la austenización y el enfriamiento isotérmico con un nivel de uniformidad que otros métodos de calentamiento luchan por igualar. Al sumergir el hierro en sal fundida, el horno garantiza una transferencia de calor rápida y temperaturas constantes, lo que es fundamental para lograr las propiedades mecánicas únicas del material.

El horno de baño de sal no es simplemente un dispositivo de calentamiento; es una herramienta para la ingeniería microestructural. Permite el enfriamiento rápido y la estabilidad de temperatura estricta requeridos para producir una matriz libre de defectos de ferrita acicular y austenita retenida de alto carbono.

El papel fundamental de la uniformidad térmica

La producción de ADI se basa en transformaciones de fase exactas. El horno de baño de sal sirve como el entorno de control que dicta si estas transformaciones ocurren con éxito.

Lograr una transformación estructural completa

Para crear ADI, el hierro dúctil debe primero calentarse a una temperatura de austenización de 910 °C.

El baño de sal proporciona un entorno térmico altamente uniforme, asegurando que las piezas complejas o de paredes gruesas se calienten de manera uniforme en toda su sección transversal. Esta uniformidad garantiza que el hierro logre una transformación estructural completa en austenita, sentando las bases para las propiedades finales del material.

Facilitar el enfriamiento rápido

Una vez austenizado, el hierro debe enfriarse rápidamente a la temperatura de mantenimiento isotérmico.

El baño de sal facilita este enfriamiento rápido, reduciendo drásticamente la temperatura de 910 °C a 360 °C. El medio líquido del baño de sal permite una extracción de calor más rápida que los hornos de aire o vacío, lo cual es esencial para el proceso ADI.

Prevenir fases no deseadas

La velocidad y la precisión del baño de sal son vitales para "congelar" la microestructura en el momento adecuado.

Al alcanzar y mantener rápidamente la etapa isotérmica de 360 °C, el horno evita la precipitación de fases no deseadas, como la perlita. Este control asegura que la microestructura final consista en la ferrita acicular y la austenita retenida de alto carbono deseadas.

Comprender la sensibilidad del proceso

Si bien el horno de baño de sal es muy eficaz, el proceso es sensible a las desviaciones. Comprender estas sensibilidades es crucial para obtener resultados consistentes.

El riesgo de desfase térmico

El principal escollo en la preparación de ADI es la incapacidad de enfriar lo suficientemente rápido.

Si se retrasa la transferencia al baño de sal isotérmico o el baño no extrae calor rápidamente, la integridad estructural del hierro se ve comprometida. El baño de sal se utiliza específicamente para mitigar este riesgo, pero se requiere mantenimiento del equipo para garantizar que las tasas de transferencia de calor sigan siendo óptimas.

La precisión de la temperatura es innegociable

La diferencia entre ADI de alta calidad y un lote fallido a menudo radica en las fluctuaciones de temperatura.

El baño de sal debe mantener el punto de ajuste de 360 °C con extrema precisión. Cualquier desviación significativa durante el mantenimiento isotérmico puede alterar el equilibrio de ferrita y austenita, degradando el rendimiento mecánico del componente final.

Optimización del proceso de producción de ADI

Para maximizar los beneficios de un horno de baño de sal en la preparación de ADI, concéntrese en los objetivos específicos de su ciclo térmico.

- Si su enfoque principal es la dureza constante: Asegúrese de que el remojo de austenización a 910 °C sea suficiente para la masa específica de sus piezas para lograr una saturación completa.

- Si su enfoque principal es la tenacidad al impacto: Priorice la transferencia rápida y la estabilidad en la etapa de 360 °C para evitar estrictamente la formación de fases no ADI.

Aprovechar la alta uniformidad térmica de un horno de baño de sal es el método más confiable para lograr consistentemente la relación resistencia-peso superior que define el hierro dúctil austemperizado.

Tabla resumen:

| Etapa del proceso | Temperatura | Función del baño de sal |

|---|---|---|

| Austenización | 910 °C | Asegura un calentamiento uniforme y una transformación estructural completa. |

| Enfriamiento isotérmico | 910 °C a 360 °C | Facilita el enfriamiento rápido para prevenir la formación de perlita. |

| Mantenimiento isotérmico | 360 °C | Mantiene una estabilidad precisa para diseñar una matriz de ferrita acicular. |

| Microestructura | N/A | Asegura el equilibrio de ferrita y austenita de alto carbono. |

Mejore la precisión de su tratamiento térmico con KINTEK

La consistencia en la producción de ADI exige un control térmico inquebrantable. KINTEK proporciona las soluciones líderes en la industria requeridas para transformaciones metalúrgicas complejas. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de equipos de laboratorio de alto rendimiento, que incluyen:

- Hornos de mufla y tubulares para pruebas por lotes precisas.

- Sistemas de vacío y CVD para la síntesis avanzada de materiales.

- Hornos de alta temperatura personalizables adaptados a sus necesidades industriales únicas.

Ya sea que esté refinando su proceso de enfriamiento o escalando I+D, nuestros sistemas diseñados por expertos garantizan uniformidad térmica y repetibilidad.

¿Listo para optimizar el rendimiento de su material? Contacte a KINTEK hoy mismo para discutir sus requisitos específicos de procesamiento térmico con nuestro equipo técnico.

Referencias

- Cheng‐Hsun Hsu, Z. Chang. Improvement in Surface Hardness and Wear Resistance of ADI via Arc-Deposited CrAlSiN Multilayer Films. DOI: 10.3390/ma18092107

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué industrias utilizan comúnmente hornos de atmósfera controlada? Desbloquee la precisión en la fabricación de alta tecnología

- ¿Por qué es necesario realizar un recocido en atmósfera de aire después de sinterizar cerámicas compuestas de Y2O3-YAM?

- ¿Cuáles son las consideraciones de costo al usar argón en el tratamiento térmico? Maximice el ahorro y la calidad

- ¿Qué papel juega un horno de caja con atmósfera en la síntesis y preparación de materiales? Desbloquee la precisión en la creación de materiales avanzados

- ¿Cómo mejora la eficiencia de la producción el horno de atmósfera de recocido tipo caja? Aumente el rendimiento y reduzca los costos

- ¿Cómo funciona el sistema de atmósfera en un horno de atmósfera tipo caja? Domine el Control Químico Preciso para el Procesamiento de Materiales

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Por qué se utiliza una atmósfera de argón? Garantice la pureza del material en procesos de alta temperatura