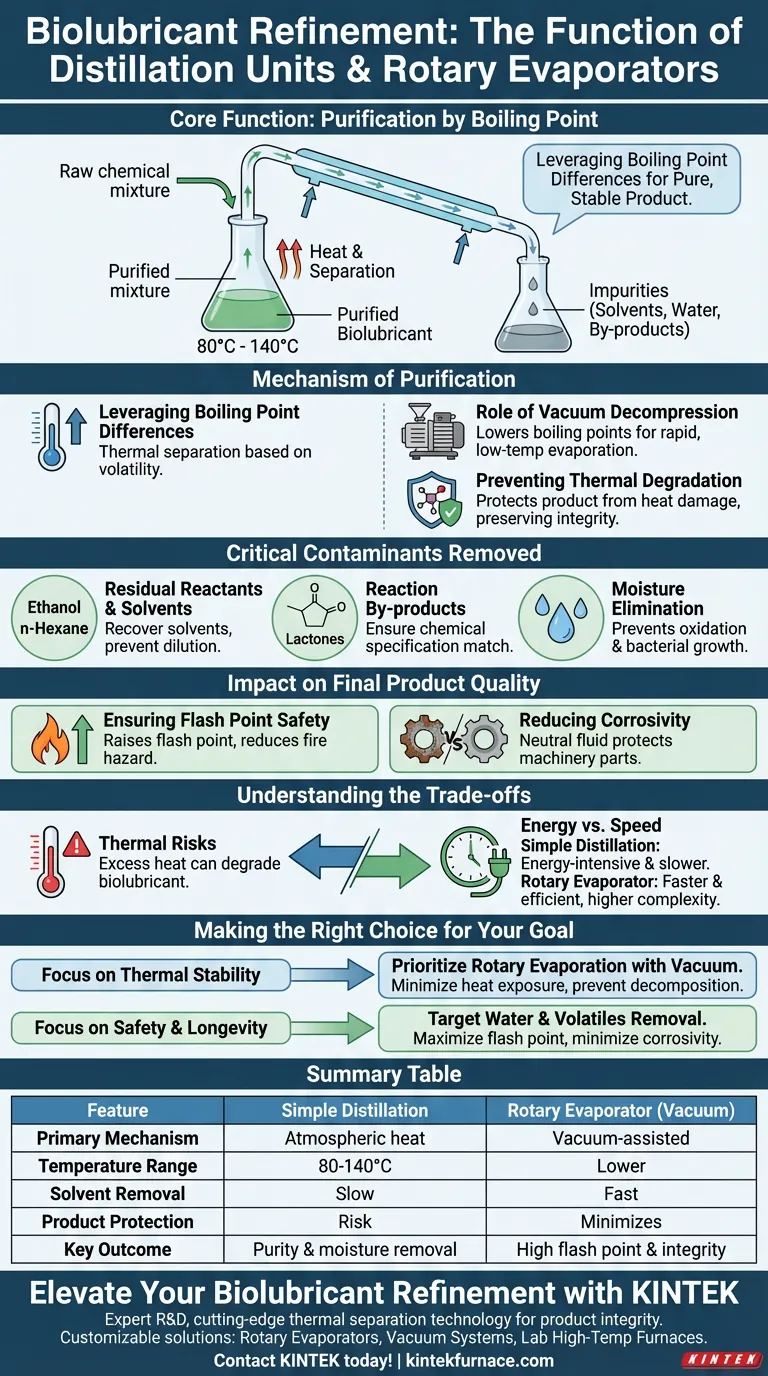

La función principal de una unidad de destilación simple o un evaporador rotatorio durante el refinamiento de biolubricantes es purificar el producto aprovechando las diferencias en los puntos de ebullición. Al controlar estrictamente las temperaturas, típicamente entre 80 °C y 140 °C, estas unidades separan el biolubricante deseado de los residuos de etanol, agua y subproductos de la reacción.

El proceso de destilación es la puerta de entrada crítica entre una mezcla química cruda y un lubricante funcional. Asegura que el fluido final no solo sea puro, sino también químicamente estable, no corrosivo y seguro para operar a altas temperaturas.

El Mecanismo de Purificación

Aprovechamiento de las Diferencias de Punto de Ebullición

El principio fundamental implica calentar la mezcla líquida a temperaturas específicas donde las impurezas volátiles se convierten en vapor, mientras que el biolubricante más pesado permanece líquido. Esta separación térmica permite el aislamiento de componentes específicos según su volatilidad.

El Papel de la Descompresión por Vacío

Los equipos avanzados, en particular los evaporadores rotatorios, a menudo operan al vacío. Esto reduce el punto de ebullición de los disolventes, permitiendo que se evaporen rápidamente a temperaturas más bajas.

Prevención de la Degradación Térmica

Al evaporar los disolventes a temperaturas más bajas, el proceso protege el producto objetivo (como el acetato de isopulegilo) del daño por calor. Esto previene la descomposición térmica o la isomerización no deseada, preservando la integridad química del lubricante.

Contaminantes Críticos Eliminados

Reactivos y Disolventes Residuales

El proceso se dirige a los excesos de reactivos como el etanol y disolventes orgánicos como el n-hexano. La eliminación de estos es vital para recuperar disolventes valiosos para su reutilización y asegurar que el producto final no esté diluido.

Subproductos de la Reacción

La destilación elimina eficazmente los subproductos generados durante la síntesis, como las lactonas. La eliminación de estos asegura que la composición química coincida con la especificación prevista.

Eliminación de Humedad

El agua es un subproducto o contaminante común en las mezclas de reacción. Su eliminación es innegociable, ya que la humedad promueve la oxidación y el crecimiento bacteriano en los lubricantes.

Impacto en la Calidad del Producto Final

Garantía de Seguridad del Punto de Inflamación

Los contaminantes volátiles como el etanol reducen drásticamente el punto de inflamación de un lubricante, convirtiéndolo en un peligro de incendio. La destilación elimina estos volátiles, elevando el punto de inflamación a niveles seguros y operativos.

Reducción de la Corrosividad

El agua residual y ciertos subproductos químicos pueden corroer las piezas de la maquinaria. Al purificar la mezcla, la unidad de destilación produce un fluido neutro que protege en lugar de atacar las superficies metálicas.

Comprensión de los Compromisos

Riesgos Térmicos

Si bien el calor es necesario para la destilación, las temperaturas excesivas pueden arruinar el biolubricante. Si la temperatura excede el límite de estabilidad del aceite sin asistencia de vacío, el producto puede degradarse o cambiar químicamente.

Energía vs. Velocidad

La destilación simple es generalmente intensiva en energía y más lenta. Los evaporadores rotatorios ofrecen una recuperación de disolventes más rápida y una mejor eficiencia, pero representan un mayor costo de equipo y complejidad.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su etapa de refinamiento, alinee la elección de su equipo con sus requisitos específicos de pureza y estabilidad.

- Si su enfoque principal es la estabilidad térmica: Priorice la evaporación rotatoria con descompresión por vacío para minimizar la exposición al calor y prevenir la descomposición del producto.

- Si su enfoque principal es la seguridad y la longevidad: Asegúrese de que su proceso se dirija estrictamente a la eliminación de agua y volátiles de bajo punto de ebullición para maximizar el punto de inflamación y minimizar la corrosividad.

El control preciso durante esta etapa actúa como el punto de control de calidad final, determinando si su biolubricante es simplemente una mezcla química o un fluido de ingeniería de alto rendimiento.

Tabla Resumen:

| Característica | Destilación Simple | Evaporador Rotatorio (Vacío) |

|---|---|---|

| Mecanismo Principal | Separación por calor atmosférico | Evaporación asistida por vacío |

| Rango de Temperatura | 80 °C a 140 °C | Más bajo (debido al vacío) |

| Eliminación de Disolventes | Lenta/Estándar | Rápida/Alta Eficiencia |

| Protección del Producto | Riesgo de degradación térmica | Minimiza el daño por calor |

| Resultado Clave | Pureza y eliminación de humedad | Alto punto de inflamación e integridad química |

Mejore el Refinamiento de su Biolubricante con KINTEK

La precisión es la diferencia entre una mezcla cruda y un fluido de alto rendimiento. En KINTEK, empoderamos a laboratorios y plantas de producción con tecnología de separación térmica de vanguardia diseñada para preservar la integridad del producto.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de Evaporadores Rotatorios, Sistemas de Vacío y hornos especializados de alta temperatura para laboratorio, todos personalizables para sus necesidades únicas de síntesis de biolubricantes. Nuestro equipo garantiza la máxima recuperación de disolventes, la eliminación de humedad y una seguridad superior del punto de inflamación para su producto final.

¿Listo para optimizar su proceso de destilación? Contacte a KINTEK hoy mismo para encontrar la solución perfecta para su laboratorio.

Guía Visual

Referencias

- Mohammed Alhassan, U. Shamsideen. PRODUCTION OF BIOLUBRICANT BLEND FROM JATROPHA CURCAS OIL. DOI: 10.33003/fjs-2023-0706-2168

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cómo proporciona flexibilidad y versatilidad el horno de sinterización de tubo rotatorio? Desbloquee el procesamiento térmico dinámico para su laboratorio

- ¿Cuáles son las ventajas de un horno rotatorio para biorreductores? Lograr uniformidad y escalabilidad a escala industrial

- ¿Cómo se utilizan los hornos de tubo giratorio en la producción industrial? Impulse la eficiencia con un procesamiento térmico uniforme

- ¿En qué tipos de atmósferas puede operar un horno rotatorio y por qué es esto importante? Desbloquee el procesamiento preciso de materiales

- ¿Cómo mejora el diseño giratorio del horno de sinterización de tubo rotatorio la uniformidad del calentamiento? Logre resultados consistentes

- ¿Por qué el horno de cal rotatorio tiene un rendimiento de sellado deficiente y cuáles son las consecuencias? Aumente la eficiencia y reduzca los costos.

- ¿Cuáles son las principales aplicaciones industriales de los hornos rotatorios? Mejore la eficiencia en metalurgia, química y gestión de residuos

- ¿Qué contribuye a la larga vida útil de los hornos rotatorios? Factores clave para décadas de durabilidad