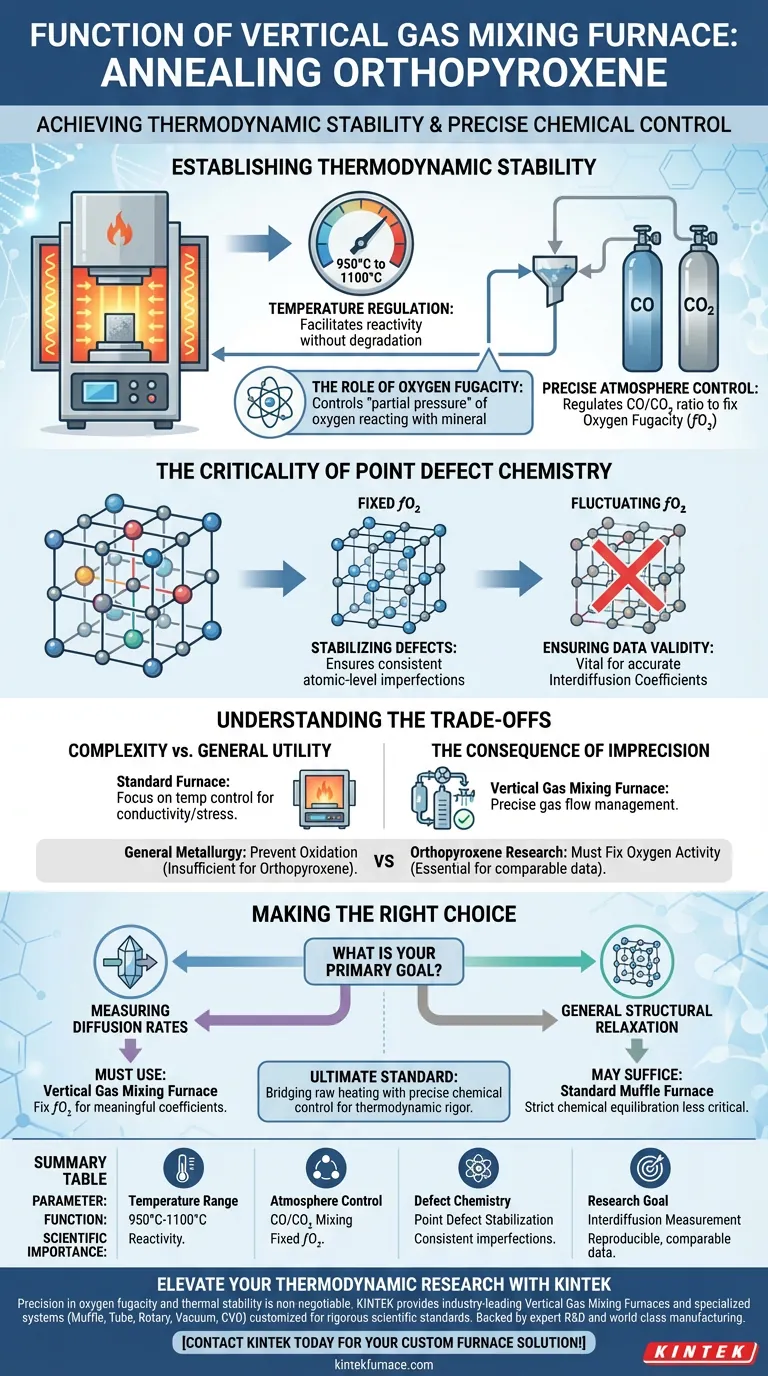

La función principal de un horno de mezcla de gas vertical durante el recocido de ortopiroxeno es establecer y mantener una estabilidad termodinámica precisa. Esto se logra regulando la temperatura entre 950 °C y 1100 °C, al tiempo que se controla la relación de flujo de los gases CO y CO₂ para fijar la fugacidad del oxígeno ($fO_2$).

Conclusión Clave Mientras que el recocido general se centra en el tratamiento térmico, el recocido de ortopiroxeno requiere un entorno químico estrictamente controlado. El horno de mezcla de gas vertical es fundamental porque estabiliza la química de los defectos puntuales, asegurando que los coeficientes de interdifusión medidos sean precisos, reproducibles y científicamente comparables.

Establecimiento de la Estabilidad Termodinámica

Control Preciso de la Atmósfera

El horno no se limita a calentar la muestra; crea una atmósfera química específica.

Manipulando la relación de los gases CO (Monóxido de Carbono) y CO₂ (Dióxido de Carbono), el sistema crea una fugacidad de oxígeno ($fO_2$) constante.

Regulación de la Temperatura

El proceso opera dentro de una ventana térmica específica, típicamente entre 950 °C y 1100 °C.

A estas temperaturas, el mineral es lo suficientemente reactivo químicamente como para equilibrarse con la atmósfera gaseosa sin fundirse ni degradarse inesperadamente.

El Papel de la Fugacidad del Oxígeno

La fugacidad del oxígeno es efectivamente la "presión parcial" de oxígeno disponible para reaccionar con el mineral.

El control de esta variable es la característica definitoria de este tipo de horno, que lo distingue de los hornos de mufla estándar utilizados en aplicaciones más amplias, como la fabricación de semiconductores.

La Criticidad de la Química de los Defectos Puntuales

Estabilización de Defectos

El ortopiroxeno contiene imperfecciones a nivel atómico conocidas como defectos puntuales.

La concentración y el comportamiento de estos defectos son muy sensibles al entorno de oxígeno circundante.

Garantía de la Validez de los Datos

Para medir los coeficientes de interdifusión (cómo se mueven los átomos dentro de la red cristalina), la estructura de defectos debe permanecer constante.

Si el horno no mantiene una $fO_2$ específica, la química de los defectos cambia, lo que hace que los datos de difusión sean inconsistentes y científicamente inválidos.

Comprensión de las Compensaciones

Complejidad vs. Utilidad General

Un horno de recocido estándar (utilizado a menudo para metales o silicio) se centra principalmente en el control de la temperatura para optimizar la conductividad o eliminar el estrés.

En contraste, el horno de mezcla de gas vertical introduce una complejidad significativa al requerir una gestión precisa del flujo de gas.

La Consecuencia de la Imprecisión

En la metalurgia general o el procesamiento de semiconductores, el objetivo suele ser simplemente "prevenir la oxidación".

Sin embargo, para la investigación del ortopiroxeno, prevenir la oxidación no es suficiente; la actividad del oxígeno debe fijarse a un valor termodinámico específico. No hacerlo da como resultado datos que no se pueden comparar entre diferentes estudios.

Tomando la Decisión Correcta para su Investigación

Para determinar si este equipo es necesario para su aplicación específica, considere sus objetivos finales:

- Si su enfoque principal es medir las tasas de difusión: Debe utilizar un horno de mezcla de gas para fijar la fugacidad del oxígeno, o sus coeficientes calculados carecerán de sentido debido a la fluctuación de la química de los defectos.

- Si su enfoque principal es la relajación estructural general: Un horno de mufla estándar (calentamiento y enfriamiento controlados) puede ser suficiente, ya que el equilibrio químico estricto con la atmósfera es menos crítico.

En última instancia, el horno de mezcla de gas vertical es el estándar para el rigor termodinámico en física mineral, cerrando la brecha entre el calentamiento bruto y el control químico preciso.

Tabla Resumen:

| Parámetro | Función en el Recocido de Ortopiroxeno | Importancia Científica |

|---|---|---|

| Rango de Temperatura | 950 °C a 1100 °C | Facilita la reactividad sin degradación mineral. |

| Control de Atmósfera | Mezcla de Gas CO/CO₂ | Establece una fugacidad de oxígeno ($fO_2$) fija. |

| Química de Defectos | Estabilización de Defectos Puntuales | Asegura imperfecciones consistentes a nivel atómico. |

| Objetivo de Investigación | Medición de Interdifusión | Proporciona datos reproducibles y científicamente comparables. |

Mejore su Investigación Termodinámica con KINTEK

La precisión en la fugacidad del oxígeno y la estabilidad térmica es innegociable para los estudios de física mineral e interdifusión. KINTEK ofrece Hornos de Mezcla de Gas Vertical líderes en la industria, junto con nuestros sistemas especializados de Mufla, Tubo, Rotatorio, Vacío y CVD, todos diseñados para cumplir con los estándares científicos más rigurosos.

Respaldados por I+D experto y fabricación de clase mundial, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para sus necesidades de investigación únicas. Asegure la validez de sus datos con un sistema construido para el rigor termodinámico.

¿Listo para estabilizar su entorno de investigación? ¡Contacte a KINTEK hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Referencias

- Maria A. Dias, Ralf Dohmen. Experimental determination of Fe–Mg interdiffusion in orthopyroxene as a function of Fe content. DOI: 10.1007/s00410-024-02110-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno de atmósfera de argón a alta temperatura? Tratamiento térmico de capas de interfaz de h-BN

- ¿Cuáles son las ventajas de un horno de atmósfera de caja en la preparación de materiales cerámicos? Desbloquee el control preciso para cerámicas superiores

- ¿Cuál es el papel de un reactor químico con medición termogravimétrica en la nitruración? Domina la cinética del AISI 1085

- ¿Cómo se utiliza un horno de alto vacío o de atmósfera para controlar la estructura de los nanohilos de silicio? Guía de expertos

- ¿Por qué usar un horno de atmósfera reductora para Na4Fe3(PO4)2(P2O7)? Garantizar la estabilidad del Fe2+ y el rendimiento de la batería

- ¿Cuál es la función principal del control de atmósfera a baja presión en PFS? Desbloquear una generación de plasma eficiente

- ¿Qué distingue a una atmósfera endotérmica de una atmósfera exotérmica? Diferencias clave para el tratamiento térmico

- ¿Cómo funciona la cámara de calentamiento en un horno de atmósfera? Domine el tratamiento térmico para obtener resultados superiores