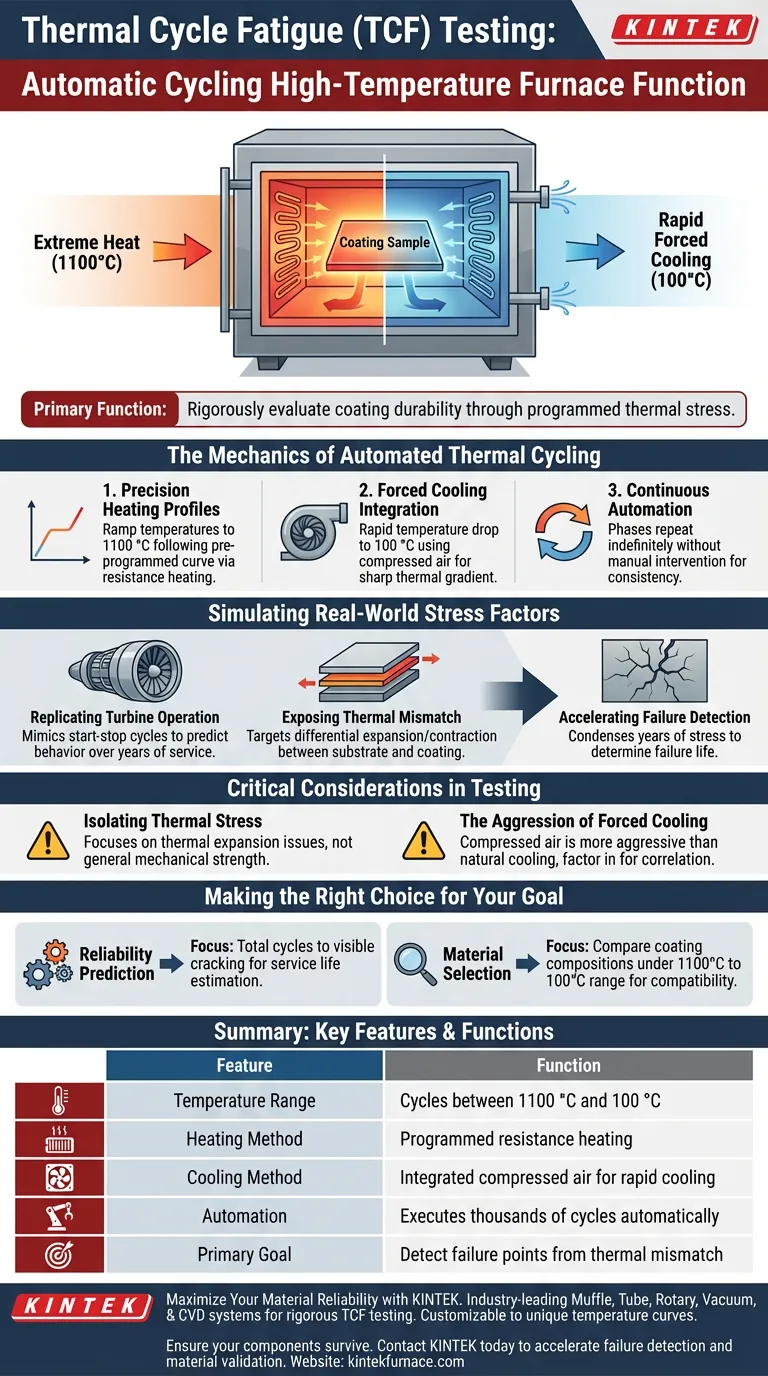

La función principal de un horno de resistencia tipo caja de alta temperatura con ciclo automático es evaluar rigurosamente la durabilidad de las muestras de recubrimiento a través del estrés térmico programado. Funciona ejecutando curvas de control de temperatura preestablecidas que alternan la muestra entre calor extremo (que típicamente alcanza los 1100 °C) y enfriamiento forzado rápido (que desciende aproximadamente a 100 °C).

El valor central de este equipo radica en su capacidad para replicar los duros ciclos operativos de "arranque-parada" de los motores de turbina. Al acelerar estos cambios térmicos en un entorno controlado, expone los puntos de falla causados por la desajuste térmica, proporcionando una métrica cuantificable para la vida útil esperada y la confiabilidad del recubrimiento.

La Mecánica del Ciclo Térmico Automatizado

Perfiles de Calentamiento de Precisión

El horno no simplemente mantiene una temperatura estática. Utiliza calentamiento por resistencia para aumentar las temperaturas hasta 1100 °C siguiendo una curva específica y preprogramada.

Integración de Enfriamiento Forzado

Para simular las rápidas caídas de temperatura que se encuentran en las operaciones del mundo real, el sistema emplea aire comprimido. Esto fuerza la temperatura a bajar rápidamente a 100 °C, creando un gradiente térmico pronunciado.

Automatización Continua

La naturaleza "automática" del dispositivo permite que estas fases de calentamiento y enfriamiento se repitan indefinidamente sin intervención manual. Esto garantiza la consistencia en cientos o miles de ciclos, lo cual es necesario para la validez estadística.

Simulación de Factores de Estrés del Mundo Real

Replicación de la Operación de la Turbina

Las álabes de la turbina soportan un estrés extremo cada vez que se enciende (calienta) y se apaga (enfría) un motor. Este horno imita estos ciclos específicos de arranque-parada para predecir cómo se comportará una pieza durante años de servicio.

Exposición del Desajuste Térmico

Los materiales se expanden y contraen a diferentes velocidades cuando se calientan. Este dispositivo se enfoca específicamente en el "desajuste térmico" entre un sustrato y su recubrimiento.

Aceleración de la Detección de Fallas

Al condensar años de estrés térmico en un período de prueba más corto, los ingenieros pueden determinar la "vida útil de falla" de un recubrimiento. Esto evita que materiales no confiables pasen a la etapa de fabricación.

Consideraciones Críticas en las Pruebas

Aislamiento del Estrés Térmico

Es importante reconocer que esta prueba aísla los problemas de expansión y contracción térmica. Se enfoca específicamente en la integridad de la unión entre capas en lugar de la resistencia mecánica general.

La Agresividad del Enfriamiento Forzado

El uso de aire comprimido crea un choque más agresivo que el enfriamiento natural. Si bien es eficiente para las pruebas, esta intensidad debe tenerse en cuenta al correlacionar los resultados de laboratorio con los datos de campo.

La Elección Correcta para Su Objetivo

Para sacar el máximo provecho de las pruebas de Fatiga por Ciclo Térmico, alinee su enfoque con sus objetivos de ingeniería específicos:

- Si su enfoque principal es la Predicción de Confiabilidad: Concéntrese en el número total de ciclos que la muestra sobrevive antes de que ocurran grietas visibles para estimar la vida útil.

- Si su enfoque principal es la Selección de Materiales: Compare cómo las diferentes composiciones de recubrimiento manejan el rango específico de 1100 °C a 100 °C para identificar la coincidencia térmica más compatible.

Validar la compatibilidad térmica a través de ciclos rigurosos es la única forma de garantizar la integridad del recubrimiento bajo las demandas extremas de la operación de la turbina.

Tabla Resumen:

| Característica | Función en Pruebas TCF |

|---|---|

| Rango de Temperatura | Ciclos entre 1100 °C (calentamiento) y 100 °C (enfriamiento) |

| Método de Calentamiento | Calentamiento por resistencia programado para perfiles de rampa precisos |

| Método de Enfriamiento | Aire comprimido integrado para enfriamiento forzado rápido |

| Automatización | Ejecuta miles de ciclos sin intervención manual |

| Objetivo Principal | Detectar puntos de falla causados por desajuste de expansión térmica |

Maximice la Confiabilidad de Sus Materiales con KINTEK

No deje la integridad de sus recubrimientos al azar. KINTEK ofrece sistemas líderes en la industria de Mufla, Tubo, Rotatorios, Vacío y CVD, diseñados específicamente para manejar las rigurosas demandas de las pruebas de fatiga por ciclo térmico. Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para cumplir con sus curvas de temperatura y requisitos de enfriamiento únicos.

Asegure que sus componentes sobrevivan a los entornos más hostiles. Póngase en contacto con KINTEK hoy mismo para discutir sus necesidades de prueba y descubra cómo nuestras soluciones térmicas de precisión pueden acelerar su detección de fallas y validación de materiales.

Guía Visual

Referencias

- Madhura Bellippady, Nicolaie Markocsan. Performance of Atmospheric Plasma-Sprayed Thermal Barrier Coatings on Additively Manufactured Super Alloy Substrates. DOI: 10.3390/coatings14050626

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué es un horno inerte? Proteja sus materiales de la oxidación y la contaminación

- ¿Por qué se requiere un horno de reacción a alta temperatura para la activación con KOH? Desbloquee la porosidad del biocarbono de alto rendimiento

- ¿Por qué se utiliza un horno de atmósfera cilíndrica para el proceso de eliminación de sal en la fabricación de acero inoxidable poroso?

- ¿Cuál es el papel de una atmósfera reductora en las operaciones de fundición? Prevenir la oxidación y controlar la calidad del metal

- ¿Se puede reemplazar la atmósfera reductora con otros medios gaseosos? Explore soluciones avanzadas de ingeniería de superficies

- ¿Qué papel juega la atmósfera del horno en la transferencia de calor? Optimice su proceso con KINTEK

- ¿Cómo facilita un horno de oxidación térmica la transformación de fase del vanadio metálico? Aprenda sobre la optimización de V2O5

- ¿Por qué es necesario un paso de reducción carbotérmica para las vitrocerámicas de escoria de cobre? Optimice la purificación de su material