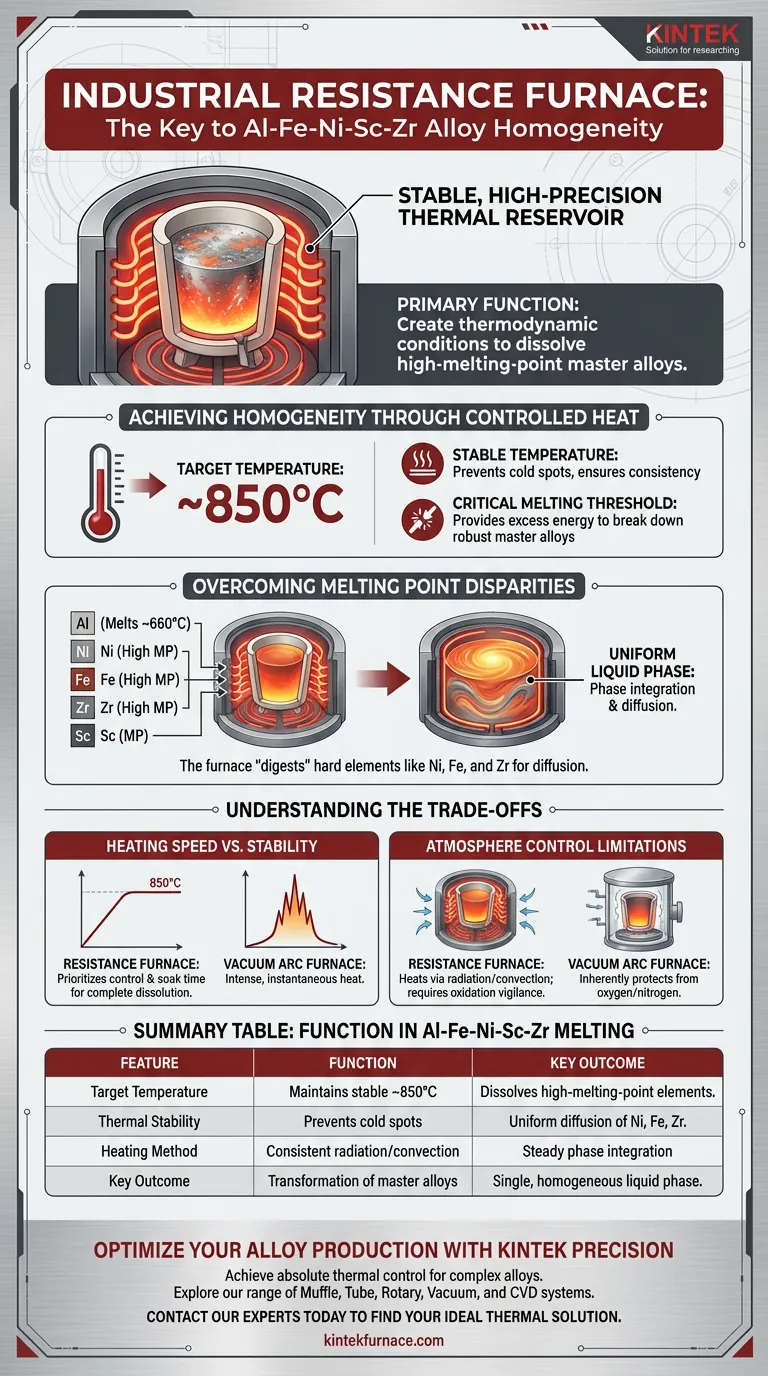

La función principal de un horno de resistencia industrial en la producción de aleaciones de Al-Fe-Ni-Sc-Zr es servir como un depósito térmico estable y de alta precisión. Su función específica es elevar el aluminio fundido a una temperatura objetivo de aproximadamente 850 °C, creando las condiciones termodinámicas necesarias para disolver completamente las aleaciones maestras de alto punto de fusión.

Conclusión Clave Si bien la fusión simple requiere calor, la creación de aleaciones complejas requiere equilibrio térmico. El horno de resistencia industrial es esencial porque mantiene el entorno estable y de alta temperatura necesario para forzar que los elementos refractarios como el Níquel, el Hierro y el Zirconio se disuelvan completamente en la fase líquida de Aluminio sin segregarse.

Lograr la Homogeneidad a través del Calor Controlado

El Papel de la Temperatura Estable

A diferencia del equipo diseñado para una fusión rápida y agresiva (como los hornos de arco eléctrico), un horno de resistencia industrial está diseñado para la consistencia. Proporciona una fuente de calor constante que envuelve el crisol.

Esta estabilidad es fundamental para las aleaciones de Al-Fe-Ni-Sc-Zr. Evita "puntos fríos" en el fundido donde los elementos más pesados podrían solidificarse o precipitarse prematuramente de la solución.

Alcanzar el Umbral Crítico de Fusión

El horno tiene la tarea de alcanzar y mantener una temperatura objetivo específica, típicamente 850 °C.

Si bien el aluminio puro se funde a una temperatura mucho más baja (aprox. 660 °C), este objetivo más alto es innegociable. Proporciona el exceso de energía térmica necesario para romper los enlaces de las aleaciones maestras más robustas que se añaden a la mezcla.

Superar las Disparidades de Punto de Fusión

Disolución de Aleaciones Maestras de Alto Punto de Fusión

El desafío central en la creación de esta aleación es que componentes como el Níquel, el Hierro y el Zirconio tienen puntos de fusión muy superiores a los del Aluminio.

Si simplemente se fundiera el Aluminio y se añadieran estos elementos, podrían permanecer como inclusiones sólidas. El horno de resistencia utiliza su alta temperatura de funcionamiento para facilitar la difusión, "digeriendo" efectivamente estos elementos más duros en la mezcla.

Garantizar una Fase Líquida Uniforme

El objetivo final de este proceso de calentamiento es la integración de fases. El horno asegura que todos los componentes metálicos distintos se transformen en una única fase líquida homogénea.

Esta uniformidad es vital. Si el horno no logra mantener los 850 °C, la aleación puede sufrir segregación, donde el Hierro o el Níquel se agrupan en lugar de dispersarse uniformemente por toda la matriz de Aluminio.

Comprender los Compromisos

Velocidad de Calentamiento vs. Estabilidad

Los hornos de resistencia priorizan el control sobre la velocidad. No generan el calor intenso e instantáneo de un horno de arco al vacío (utilizado a menudo para aleaciones de Titanio).

En consecuencia, el proceso requiere paciencia. El "tiempo de remojo" a 850 °C es una característica, no un defecto, que garantiza la disolución completa en lugar de la licuefacción rápida.

Limitaciones del Control de Atmósfera

A diferencia de los hornos de arco al vacío, que protegen inherentemente los metales reactivos del oxígeno y el nitrógeno a través de un entorno de vacío, un horno de resistencia estándar calienta por radiación y convección.

Esto significa que, si bien la temperatura es perfecta para fundir Al-Fe-Ni-Sc-Zr, los operadores deben estar atentos a la oxidación. La estabilidad del horno de resistencia permite una superficie tranquila, pero no elimina activamente el oxígeno como lo haría un sistema de vacío.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la efectividad del horno de resistencia industrial en este proceso, concéntrese en estas prioridades operativas:

- Si su enfoque principal es la Homogeneidad de la Aleación: Asegúrese de que el horno mantenga el fundido a 850 °C durante el tiempo suficiente para permitir la difusión completa de las aleaciones maestras de Hierro y Zirconio.

- Si su enfoque principal es la Eficiencia del Proceso: Precalcule la carga térmica exacta de sus aleaciones maestras para minimizar el tiempo que el horno necesita para recuperarse a la temperatura objetivo después de las adiciones.

El éxito en este proceso se define no solo por fundir el metal, sino por mantener el entorno térmico preciso requerido para una integración compleja.

Tabla Resumen:

| Característica | Función en la Fusión de Al-Fe-Ni-Sc-Zr |

|---|---|

| Temperatura Objetivo | Mantiene una temperatura estable de ~850 °C para disolver elementos de alto punto de fusión |

| Estabilidad Térmica | Evita puntos fríos para garantizar la difusión uniforme de Ni, Fe y Zr |

| Método de Calentamiento | Radiación/convección constante para una integración de fases estable |

| Resultado Clave | Transformación de aleaciones maestras en una fase líquida única y homogénea |

Optimice su Producción de Aleaciones con la Precisión KINTEK

Lograr una homogeneidad perfecta en aleaciones complejas de Al-Fe-Ni-Sc-Zr requiere más que solo calor: requiere control térmico absoluto. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas Muffle, Tube, Rotary, Vacuum y CVD diseñados para las aplicaciones de laboratorio e industriales más exigentes.

Ya sea que necesite un horno de resistencia de alta precisión o un sistema de alta temperatura totalmente personalizable adaptado a sus necesidades metalúrgicas únicas, nuestro equipo está listo para ayudarle a eliminar la segregación y mejorar el rendimiento del material.

¿Listo para mejorar su proceso de fusión? Contacte a nuestros expertos hoy mismo para encontrar la solución térmica ideal para su laboratorio.

Guía Visual

Referencias

- Mingliang Wang, Haowei Wang. Optimizing the Heat Treatment Method to Improve the Aging Response of Al-Fe-Ni-Sc-Zr Alloys. DOI: 10.3390/ma17081772

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué Papel Juegan un Horno de Atmósfera Controlada y un Tanque de Temple al Aceite en el Tratamiento Térmico del Acero AISI 5140?

- ¿Por qué es necesario un entorno de oxígeno controlado para los polvos de aleaciones de alta entropía? Domina la oxidación y la pureza de fase de las HEA

- ¿Por qué los hornos de retorta son importantes en las aplicaciones industriales? Descubra el Tratamiento Térmico de Precisión y la Calidad Superior del Material

- ¿Por qué es importante el flujo uniforme de la atmósfera en un horno de atmósfera controlada? Asegure resultados consistentes y evite fallas costosas

- ¿Cómo se mejora el rendimiento de sellado de un horno de atmósfera experimental tipo caja? Aumente la pureza con sistemas de sellado avanzados

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuáles son las ventajas de un horno de atmósfera de caja en la preparación de materiales cerámicos? Desbloquee el control preciso para cerámicas superiores

- ¿Cuáles son las ventajas operativas y de mantenimiento del horno de atmósfera de recocido tipo caja? Aumente la eficiencia y reduzca los costos