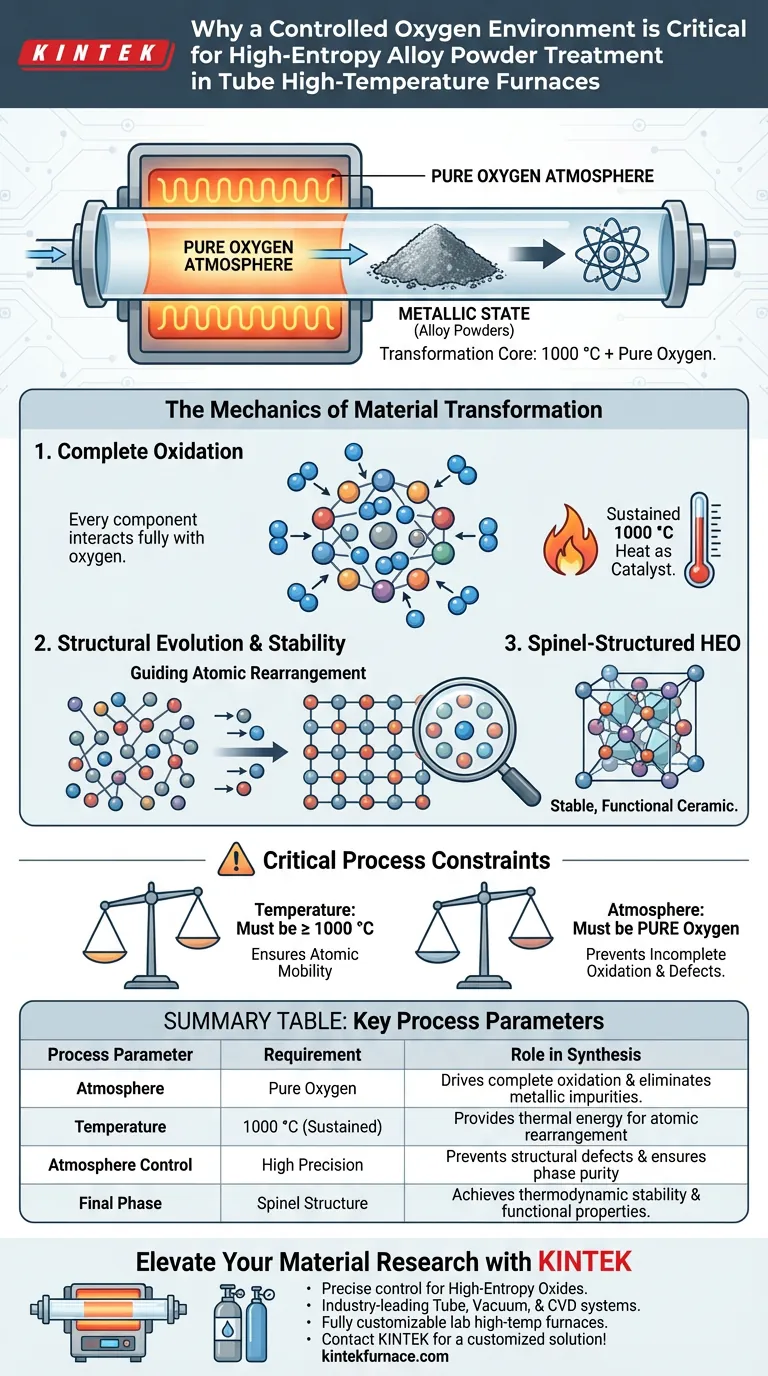

Un entorno de oxígeno controlado es el impulsor químico crítico requerido para transformar los polvos de aleaciones de alta entropía en cerámicas funcionales. Dentro de un horno tubular de alta temperatura, esta atmósfera de oxígeno puro, combinada con un calor sostenido de 1000 °C, facilita la reacción de oxidación completa necesaria para convertir el material de un estado metálico a un óxido de alta entropía (HEO) estable.

La combinación precisa de alta energía térmica y una atmósfera de oxígeno puro actúa como una guía estructural, forzando la reorganización atómica para crear un material estable con estructura de espinela.

La Mecánica de la Transformación de Materiales

Facilitando la Oxidación Completa

La función principal del entorno controlado es asegurar una reacción de oxidación completa.

Los polvos de aleaciones de alta entropía son materiales multicomponente. Para transicionar estos de un estado metálico a una fase de óxido funcional, cada componente debe interactuar completamente con el oxígeno. Una atmósfera de oxígeno puro elimina variables y asegura que la reacción impregne todo el volumen del polvo.

El Papel de la Energía Térmica

El calor actúa como catalizador para esta transformación.

El horno tubular debe mantener una temperatura sostenida de 1000 °C. Esta alta energía térmica proporciona la termodinámica necesaria para impulsar el proceso de oxidación de manera eficiente y uniforme en los polvos de aleación.

Evolución Estructural y Estabilidad

Guiando la Reorganización Atómica

La síntesis de óxidos de alta entropía no se trata simplemente de quemar metal; se trata de precisión arquitectónica.

Las condiciones específicas del horno guían la reorganización atómica. A medida que ocurre la oxidación, los átomos son forzados a moverse de sus posiciones en la red metálica a configuraciones nuevas y específicas.

Logrando la Estructura de Espinela

El objetivo final de este tratamiento es la formación de un HEO con estructura de espinela.

Esta estructura cristalina específica es apreciada por su estabilidad y funcionalidad. El oxígeno y el calor controlados aseguran que el material se asiente en esta fase estable en lugar de degradarse en subproductos inestables o permanecer parcialmente metálico.

Restricciones Críticas del Proceso

La Necesidad de Precisión

Este proceso depende de la sinergia entre la temperatura y la atmósfera.

Si la temperatura desciende por debajo de los 1000 °C, la movilidad atómica puede ser insuficiente para lograr la estructura de espinela. Por el contrario, si la atmósfera de oxígeno es impura, la oxidación puede ser incompleta, lo que lleva a defectos estructurales o fases mixtas que carecen de las propiedades funcionales deseadas.

Tomando la Decisión Correcta para su Síntesis

Para asegurar un procesamiento de materiales exitoso, alinee los parámetros de su horno con sus objetivos de materiales específicos:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que su suministro de oxígeno esté estrictamente controlado y sea puro para prevenir la oxidación incompleta o la contaminación.

- Si su enfoque principal es la Estabilidad Estructural: Verifique que su horno pueda mantener 1000 °C sin fluctuaciones para garantizar la reorganización atómica requerida para la estructura de espinela.

El éxito en la creación de óxidos de alta entropía radica en el control riguroso del entorno térmico y químico.

Tabla Resumen:

| Parámetro del Proceso | Requisito | Rol en la Síntesis |

|---|---|---|

| Atmósfera | Oxígeno Puro | Impulsa la oxidación completa y elimina impurezas metálicas |

| Temperatura | 1000 °C (Sostenida) | Proporciona energía térmica para la reorganización atómica |

| Control de Atmósfera | Alta Precisión | Previene defectos estructurales y asegura la pureza de fase |

| Fase Final | Estructura de Espinela | Logra estabilidad termodinámica y propiedades funcionales |

Mejore su Investigación de Materiales con KINTEK

El control preciso de la atmósfera y la estabilidad térmica son innegociables para la síntesis exitosa de óxidos de alta entropía. KINTEK proporciona sistemas líderes en la industria de Tubos, Vacío y CVD diseñados para mantener los rigurosos entornos de 1000 °C+ y los flujos de gas puro que su investigación exige.

Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de procesamiento de aleaciones. Asegure una oxidación completa y estabilidad estructural en cada lote.

¿Listo para optimizar su síntesis? ¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Lenka Oroszová, Karel Saksl. Utilizing High-Capacity Spinel-Structured High-Entropy Oxide (CrMnFeCoCu)3O4 as a Graphite Alternative in Lithium-Ion Batteries. DOI: 10.3390/cryst14030218

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué es un horno inerte? Proteja sus materiales de la oxidación y la contaminación

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuál es el propósito de usar un horno de recocido con atmósfera reductora para Nd:SrLaGaO4? Eliminar Defectos y Aumentar la Producción

- ¿Cómo activa un horno de resistencia industrial de caja los catalizadores de TiO2/ZSM-5? Perspectivas expertas sobre la calcinación

- ¿Qué es un horno de crisol (retort furnace) y cuál es su propósito principal? Tratamiento térmico controlado y magistral para sus materiales

- ¿Por qué es necesario un horno de recocido precalentado en la producción de vidrio? Garantiza la integridad estructural y la claridad óptica

- ¿Por qué usar control de temperatura multietapa para la pirólisis de REBCO? Prevenir grietas por contracción del 75% y garantizar la densidad de la película

- ¿Qué papel desempeñan los sistemas de enfriamiento en los hornos de retorta? Domine las propiedades de los materiales con un enfriamiento de precisión