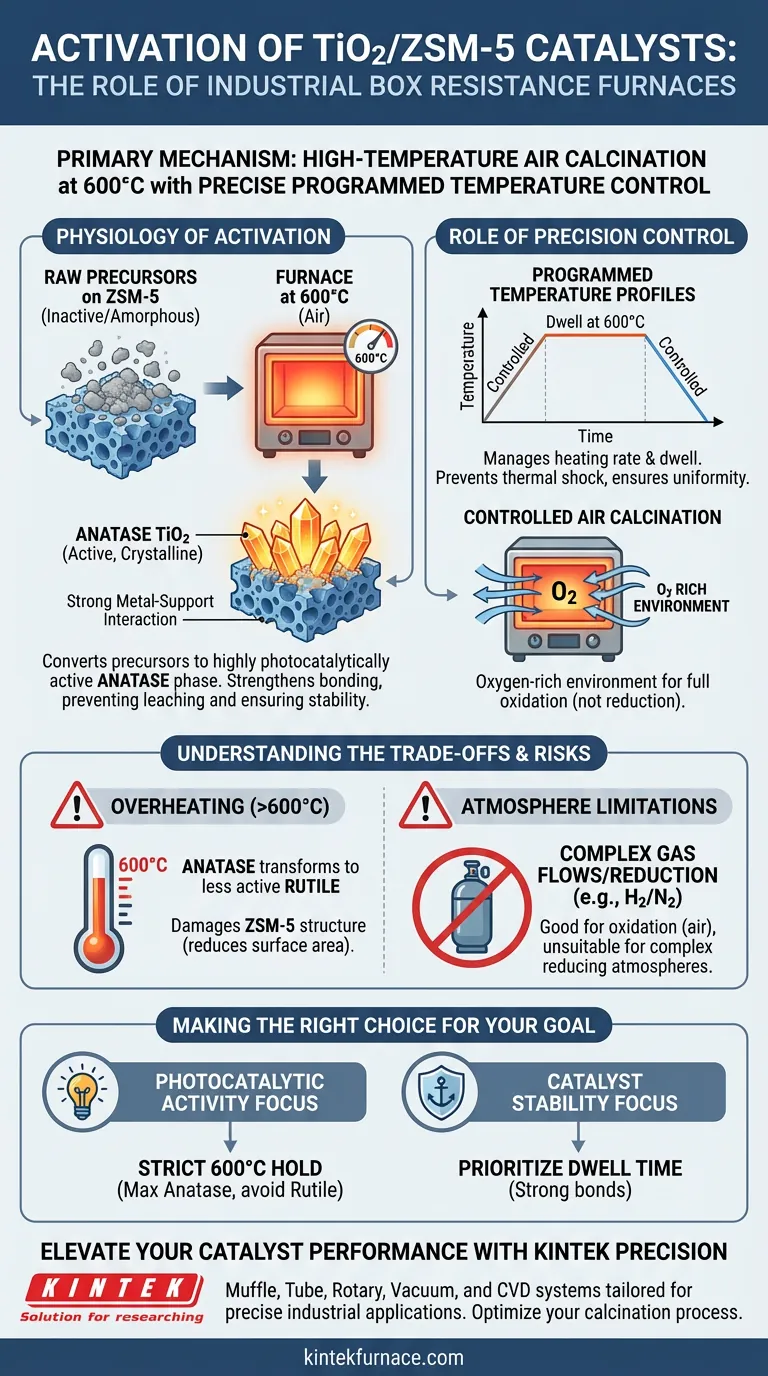

La calcinación a alta temperatura en aire es el mecanismo principal mediante el cual un horno de resistencia industrial de caja activa los catalizadores de TiO2/ZSM-5. Al mantener un entorno térmico preciso a 600 °C, el horno facilita la conversión química de los precursores de titanio en la fase anatasa fotoactiva, al mismo tiempo que ancla estos componentes al soporte de zeolita ZSM-5.

El papel fundamental del horno no es meramente calentar, sino proporcionar un control preciso de la temperatura programada. Esto asegura la formación de la fase específica de TiO2 anatasa y fortalece la interacción metal-soporte, lo que resulta en un sistema catalítico robusto que resiste la degradación.

La Fisiología de la Activación

Para comprender la contribución del horno, es necesario observar los cambios físicos y químicos que ocurren dentro de la estructura del catalizador durante el ciclo de 600 °C.

Transformación de Fase a Anatasa

Los precursores de titanio crudos cargados en la zeolita aún no están activos. El horno proporciona la energía térmica necesaria para impulsar una transición de fase, convirtiendo estos precursores en TiO2 anatasa.

Esta fase cristalina específica es crucial porque posee la mayor actividad fotocatalítica en comparación con otras fases. Sin alcanzar y mantener los 600 °C, el titanio permanecería en un estado amorfo o inactivo, lo que haría que el catalizador fuera ineficaz.

Fortalecimiento de las Interacciones Metal-Soporte

El horno hace más que solo procesar el titanio; une el sistema. El tratamiento térmico fortalece la interacción entre los componentes activos de TiO2 y la estructura de soporte ZSM-5.

Este fuerte enlace es esencial para la longevidad del catalizador. Evita que los componentes activos se filtren o se desprendan durante la operación, asegurando que el sistema resultante sea estable y mecánicamente robusto.

El Papel del Control de Precisión

El aspecto de "resistencia de caja" u "mufla" del horno permite un entorno atmosférico y térmico controlado, que es distinto del calentamiento al aire libre o la llama directa.

Perfiles de Temperatura Programados

La activación rara vez es un proceso de calentamiento binario de "encendido/apagado". Estos hornos utilizan control de temperatura programado para gestionar la velocidad de calentamiento y el tiempo de permanencia.

Esta precisión evita el choque térmico, que podría agrietar el soporte ZSM-5, y asegura que la distribución del calor sea uniforme en todo el lote de catalizador.

Calcinación Controlada en Aire

El proceso utiliza específicamente calcinación en aire. El entorno rico en oxígeno dentro del horno de caja es necesario para oxidar completamente los precursores en dióxido de titanio (TiO2).

Esto difiere de los hornos de reducción utilizados para otros tipos de catalizadores, donde se requieren atmósferas de hidrógeno para eliminar el oxígeno. Para TiO2/ZSM-5, el objetivo es la oxidación y la cristalización.

Comprender las Compensaciones

Si bien el horno de resistencia de caja es la herramienta estándar para esta aplicación, se requiere una operación precisa para evitar errores comunes.

El Riesgo de Sobrecalentamiento

El control de la temperatura debe ser exacto. Si la temperatura excede significativamente el objetivo de 600 °C, el TiO2 puede pasar de la fase activa de anatasa a la fase de rutilo, que es estable pero menos activa.

Además, el calor excesivo puede dañar la estructura porosa de la zeolita ZSM-5, reduciendo el área superficial disponible para las reacciones catalíticas.

Limitaciones de Atmósfera

Los hornos de mufla de caja estándar están diseñados para atmósferas de aire o estáticas. Son excelentes para la oxidación (calcinación), pero generalmente no son adecuados para procesos que requieren flujos de gas complejos o reducción a alta presión (por ejemplo, crear fases metálicas puras utilizando mezclas de hidrógeno/nitrógeno).

Tomar la Decisión Correcta para su Objetivo

Al configurar su proceso de tratamiento térmico para TiO2/ZSM-5, concéntrese en el resultado específico que necesita lograr.

- Si su enfoque principal es la Actividad Fotocatalítica: Asegúrese de que su programa de horno se mantenga estrictamente a 600 °C para maximizar la formación de la fase anatasa sin desencadenar una transición a rutilo.

- Si su enfoque principal es la Estabilidad del Catalizador: Priorice el tiempo de permanencia a la temperatura objetivo para permitir suficiente energía para que se formen enlaces fuertes entre el TiO2 y el soporte ZSM-5.

Al aprovechar el control preciso de la temperatura de un horno industrial de caja, transforma precursores crudos en un sistema catalítico cohesivo y de alto rendimiento listo para la aplicación industrial.

Tabla Resumen:

| Característica | Impacto en el Catalizador TiO2/ZSM-5 |

|---|---|

| Calcinación en Aire a 600 °C | Convierte precursores en la fase anatasa fotoactiva. |

| Control Programado | Asegura un calentamiento uniforme y previene el choque térmico en el soporte ZSM-5. |

| Interacción Metal-Soporte | Fortalece el enlace entre el TiO2 y la zeolita para prevenir la lixiviación y la degradación. |

| Atmósfera (Aire) | Proporciona el entorno rico en oxígeno necesario para la oxidación completa del titanio. |

| Precisión Térmica | Previene la transición de la fase anatasa activa a la fase rutilo menos activa. |

Mejore el Rendimiento de su Catalizador con la Precisión KINTEK

No permita que un calentamiento impreciso comprometa la actividad de su catalizador. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento adaptados para aplicaciones industriales precisas. Ya sea que necesite mantener estrictamente 600 °C para la estabilidad de la fase anatasa o requiera perfiles térmicos personalizados para necesidades de laboratorio únicas, nuestros hornos brindan la distribución uniforme de calor y el control avanzado que su investigación exige.

¿Listo para optimizar su proceso de calcinación? Contáctenos hoy para encontrar el horno personalizable perfecto para su laboratorio o producción industrial.

Guía Visual

Referencias

- Wibawa Hendra Saputera, Dwiwahju Sasongko. Understanding the Role of Copper Oxidation State on a TiO<sub>2</sub>/ZSM‐5 Catalyst for Photocatalytic CO<sub>2</sub> Reduction to Methanol. DOI: 10.1002/admi.202500010

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué capacidades de control de temperatura tiene un horno de atmósfera tipo caja? Consiga una gestión térmica precisa para su laboratorio

- ¿Qué es un horno de crisol (retort furnace) y cuál es su propósito principal? Tratamiento térmico controlado y magistral para sus materiales

- ¿Cuál es la función principal de un horno de oxidación en aire en la síntesis de cadenas de carbono? Optimizar el pretratamiento de SWCNT

- ¿Por qué el argón es crítico en la industria aeroespacial para el tratamiento térmico? Garantizando la seguridad y el rendimiento

- ¿Cuáles son algunos ejemplos de gases inertes utilizados en atmósferas inertes? Optimice su proceso con nitrógeno o argón

- ¿Qué es un horno de soldadura fuerte? Logre uniones metálicas superiores y sin oxidación

- ¿Cómo facilita un horno de alta temperatura la pirólisis rápida? Desbloquee un rendimiento superior del catalizador Fe-N-C

- ¿Cuál es el papel del argón en los hornos de atmósfera? Asegurar la pureza y prevenir la oxidación en el tratamiento térmico