Un sistema de bombeo de alto vacío sirve como etapa crítica de purificación en el procesamiento de polvos de aleación FGH96. Su función principal es evacuar el entorno dentro de las cápsulas de acero inoxidable a una presión inferior a 1.0 x 10^-3 Pa, eliminando los gases adsorbidos y el aire residual de las superficies del polvo antes de sellar la cápsula.

El Objetivo Principal: Las aleaciones de alto rendimiento no toleran la contaminación interna. El sistema de vacío garantiza la integridad del material al crear un entorno prístino que previene reacciones químicas y porosidad durante el proceso de consolidación a alta temperatura.

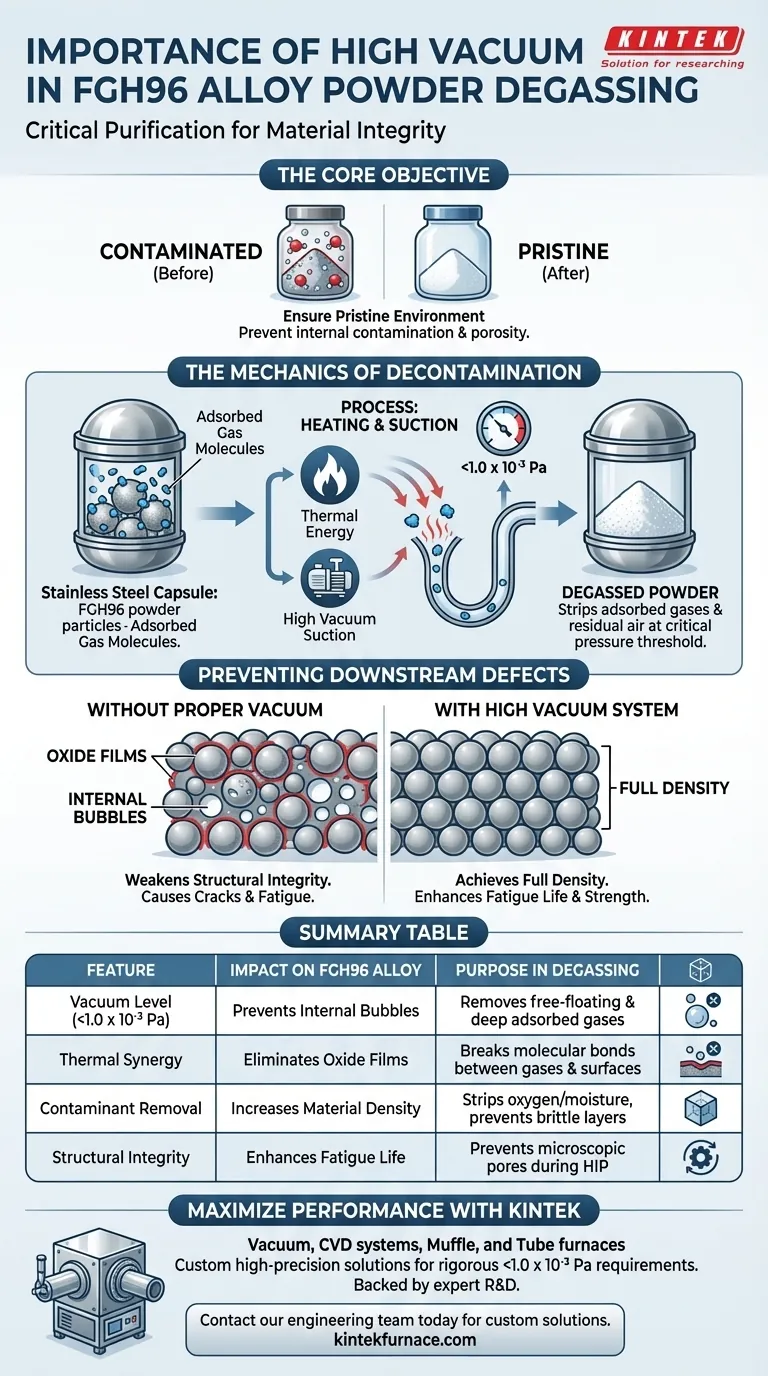

La Mecánica de la Descontaminación

Alcanzando el Umbral de Presión Crítica

La efectividad del proceso de desgasificación se define por el nivel de vacío. Para los polvos FGH96, simplemente reducir la presión no es suficiente; el sistema debe alcanzar un estado de alto vacío de menos de 1.0 x 10^-3 Pa.

En este nivel de presión específico, el sistema no solo está eliminando el aire libre. Está desprendiendo activamente las moléculas de gas que están físicamente adheridas (adsorbidas) a la superficie de las partículas de polvo.

La Sinergia de Calentamiento y Succión

El vacío por sí solo a menudo no es suficiente para desalojar contaminantes rebeldes de la superficie. El sistema utiliza una combinación de calentamiento y succión.

La energía térmica excita las moléculas de gas atrapadas en la superficie del polvo, rompiendo su enlace con el metal. Simultáneamente, la bomba de alto vacío crea la presión negativa requerida para succionar estos gases liberados fuera de la cápsula de acero inoxidable de inmediato.

Prevención de Defectos Posteriores

Eliminación de Películas de Óxido

La presencia de oxígeno residual es fatal para la calidad de las aleaciones FGH96. Si queda aire durante la etapa posterior de Prensado Isostático en Caliente (HIP), las altas temperaturas harán que el oxígeno reaccione con el metal.

Esta reacción forma películas de óxido, capas delgadas y quebradizas entre las partículas de polvo. Estas películas actúan como grietas a la espera de ocurrir, debilitando severamente la integridad estructural del componente final.

Evitar la Formación de Burbujas Internas

Los gases atrapados dentro de la cápsula no desaparecen; se expanden o permanecen como vacíos cuando se calientan.

Al eliminar estos gases antes del encapsulado, el sistema de bombeo previene la formación de burbujas internas. Esto asegura que cuando el material se consolide, alcance la densidad completa sin los poros microscópicos que comprometen la vida útil a fatiga y la resistencia.

Errores Comunes a Evitar

Niveles de Vacío Insuficientes

Un vacío "rugoso" no sustituye al alto vacío. No alcanzar el punto de referencia específico de 1.0 x 10^-3 Pa deja contaminantes residuales. Incluso cantidades traza de gas pueden provocar defectos que son indetectables hasta que la pieza falla bajo estrés.

Ignorar la Asistencia Térmica

Confiar únicamente en la velocidad de bombeo sin un control de temperatura adecuado puede llevar a una desgasificación incompleta. Al igual que los disolventes requieren calor para evaporarse eficazmente en otros procesos de aleación, los gases adsorbidos en FGH96 requieren energía térmica para liberarse completamente de la superficie de la partícula.

Tomando la Decisión Correcta para su Objetivo

Para garantizar el éxito de su proceso de encapsulado FGH96, alinee su estrategia de vacío con sus métricas de calidad específicas:

- Si su enfoque principal es la Densidad del Material: Priorice un sistema de bombeo capaz de mantener presiones significativamente por debajo de 1.0 x 10^-3 Pa para eliminar todas las fuentes de formación de burbujas.

- Si su enfoque principal es la Resistencia Mecánica: Asegúrese de que su proceso combine estrictamente el calentamiento con el vacío para eliminar completamente las capas potenciales formadoras de óxido de los límites de las partículas.

El sistema de bombeo de vacío no es simplemente un paso en el proceso; es la garantía de que el potencial del polvo se convierta en el rendimiento de la aleación.

Tabla Resumen:

| Característica | Impacto en la Aleación FGH96 | Propósito en la Desgasificación |

|---|---|---|

| Nivel de Vacío (<1.0 x 10^-3 Pa) | Previene Burbujas Internas | Elimina el aire libre y los gases adsorbidos profundos. |

| Sinergia Térmica | Elimina Películas de Óxido | Rompe los enlaces moleculares entre los gases y las superficies del polvo. |

| Eliminación de Contaminantes | Aumenta la Densidad del Material | Elimina el oxígeno/humedad para prevenir capas límite quebradizas. |

| Integridad Estructural | Mejora la Vida Útil a Fatiga | Previene poros microscópicos durante el Prensado Isostático en Caliente (HIP). |

Maximice el Rendimiento de su Material con KINTEK

No permita que los gases residuales comprometan la integridad estructural de sus aleaciones de alto rendimiento. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Vacío, CVD, Hornos Mufla y Tubulares de alta precisión, todos totalmente personalizables para cumplir con los rigurosos requisitos de 1.0 x 10^-3 Pa de la desgasificación FGH96 y otras necesidades especializadas de alta temperatura de laboratorio.

¿Listo para lograr una consolidación sin defectos? Póngase en contacto con nuestro equipo de ingeniería hoy mismo para diseñar una solución personalizada de calentamiento y vacío adaptada a sus especificaciones únicas.

Guía Visual

Referencias

- Yufeng Liu, Guoqing Zhang. Effects of Oxygen Content on Microstructure and Creep Property of Powder Metallurgy Superalloy. DOI: 10.3390/cryst14040358

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

La gente también pregunta

- ¿Qué tipo de horno se puede utilizar a alta temperatura? Desbloquee el calor extremo para sus aplicaciones

- ¿Qué materiales cerámicos se pueden procesar en hornos de tratamiento térmico al vacío? Desbloquee el procesamiento de alta pureza para cerámicas avanzadas

- ¿Cuál era la configuración de aislamiento tradicional en los hornos de vacío y cómo ha cambiado? Descubra el moderno sistema totalmente de fieltro

- ¿Cómo se aplica la soldadura fuerte en horno en los sectores de energía y generación de energía? Mejora la fiabilidad de los componentes en condiciones extremas

- ¿Cuáles son los objetivos principales y los desafíos de utilizar condiciones de alto vacío para las pruebas EML? Dominio de la cinética de materiales

- ¿Qué es la cementación al vacío y cómo funciona? Descubra el endurecimiento avanzado de la superficie para componentes de acero superiores

- ¿Cómo se utilizan los materiales de los elementos calefactores en los hornos de vacío? Una guía para la selección basada en la temperatura

- ¿Qué papel juega un horno de zona flotante en el crecimiento de superconductores de alta pureza? Logre la excelencia sin crisol