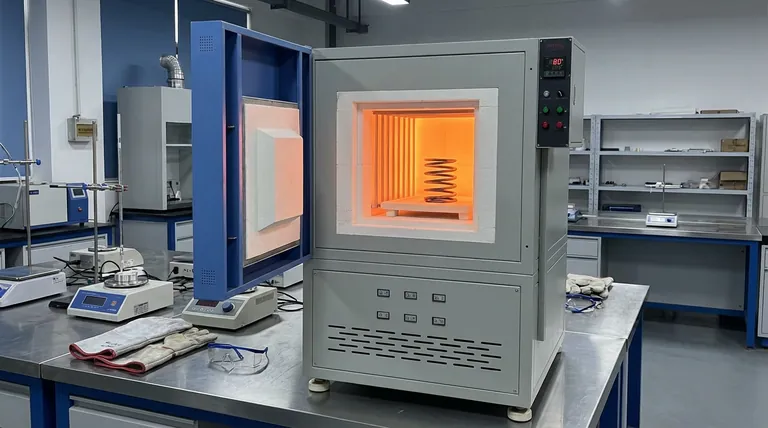

La función principal de un horno de caja industrial durante el tratamiento térmico del acero para resortes 60Si2CrV es calentar el material a una temperatura de austenización precisa de 880 °C. Crea un entorno térmico controlado utilizando una atmósfera de oxidación (aire) para facilitar una transformación estructural interna completa, preparando la aleación para el endurecimiento posterior.

El horno sirve como un instrumento de precisión, asegurando que el acero alcance una estructura austenítica uniforme antes del temple. Sin este control térmico exacto, el material no puede desarrollar la resistencia martensítica requerida para resortes de alto rendimiento.

Parámetros Críticos de la Etapa de Calentamiento

Para asegurar que el acero 60Si2CrV alcance su potencial, el horno debe gestionar tres variables distintas: temperatura, atmósfera y tiempo.

Alcanzar la Temperatura de Austenización

El horno debe llevar de manera confiable la muestra a 880 °C.

A esta temperatura específica, la red cristalina interna del acero cambia. Este cambio de fase es necesario para disolver los carburos y formar austenita, que actúa como base para la dureza final del acero.

Gestión de la Atmósfera de Oxidación

Según el proceso establecido para esta aleación, el horno opera con una atmósfera de oxidación (aire).

Si bien muchos tratamientos utilizan gases inertes, este método específico utiliza un entorno de aire estable. Este enfoque simplifica los requisitos atmosféricos y al mismo tiempo mantiene la consistencia térmica necesaria para la transformación de fase.

Cálculo del Tiempo de Mantenimiento

El horno no es solo un calentador; es un temporizador para la penetración térmica.

Para asegurar que el calor llegue al núcleo del acero, se aplica un tiempo de mantenimiento específico. Esto generalmente se calcula en un minuto por cada 1 mm de la zona de endurecimiento. Esta regla evita la formación de un gradiente térmico donde la superficie está caliente pero el núcleo permanece frío.

El Objetivo: Uniformidad Estructural

El objetivo final del horno de caja en esta etapa es la preparación para el endurecimiento martensítico.

Asegurar una Transformación Completa

Si el acero no se calienta de manera uniforme, la estructura interna será una mezcla de diferentes fases.

La capacidad del horno para mantener la temperatura asegura que la transformación a austenita sea completa y exhaustiva. Cualquier sección no transformada restante se convertiría en puntos débiles en el resorte terminado.

Estabilización del Entorno

El acero para resortes requiere alta consistencia para resistir la fatiga.

El diseño de "caja" del horno aísla la pieza de trabajo de las fluctuaciones externas. Esta estabilidad es fundamental para garantizar que cada parte del lote reciba un tratamiento térmico idéntico.

Comprender las Compensaciones

Si bien el horno de caja industrial es efectivo, comprender las limitaciones de los parámetros específicos utilizados es vital para el control de calidad.

Las Implicaciones de una Atmósfera de Aire

El proceso utiliza una atmósfera de oxidación, lo que simplifica la operación pero introduce reacciones químicas en la superficie.

A 880 °C, el oxígeno reacciona con el hierro para formar capas de cascarilla u óxido. Si bien la estructura interna se transforma correctamente, la superficie puede requerir limpieza posterior para eliminar esta oxidación, a diferencia de los procesos que utilizan atmósferas inertes protectoras.

Precisión vs. Rendimiento

Adherirse a la estricta regla de 1 minuto por 1 mm actúa como un cuello de botella para la velocidad de producción.

Acortar este tiempo para aumentar el rendimiento es un error común. Hacerlo corre el riesgo de una austenización incompleta, lo que conduce a puntos blandos en el resorte y eventual falla mecánica bajo carga.

Tomar la Decisión Correcta para su Objetivo

Al configurar su proceso de tratamiento térmico para 60Si2CrV, sus decisiones deben basarse en los requisitos mecánicos específicos del resorte final.

- Si su enfoque principal es la Integridad Estructural: Adhiérase estrictamente al tiempo de mantenimiento de 1 min/1 mm, asegurando que la temperatura del núcleo coincida con la temperatura de la superficie antes del temple.

- Si su enfoque principal es la Consistencia de Dureza: Verifique que el horno mantenga el punto de ajuste de 880 °C sin fluctuaciones significativas, ya que las desviaciones pueden alterar la estructura del grano.

El éxito en el tratamiento de acero para resortes no se trata solo de calentarlo; se trata de un control preciso sobre cuánto tiempo y con qué uniformidad se aplica ese calor.

Tabla Resumen:

| Parámetro | Especificación | Propósito |

|---|---|---|

| Temperatura Objetivo | 880 °C | Austenización completa y disolución de carburos |

| Atmósfera | Oxidación (Aire) | Entorno térmico estable para el cambio de fase |

| Tiempo de Mantenimiento | 1 min / 1 mm | Asegura la uniformidad térmica del núcleo a la superficie |

| Objetivo Principal | Uniformidad Estructural | Preparación para el endurecimiento martensítico y resistencia a la fatiga |

Mejore la Precisión de su Tratamiento Térmico con KINTEK

Lograr la estructura martensítica perfecta en aleaciones de alto rendimiento como el 60Si2CrV requiere más que solo calor; requiere un control absoluto. KINTEK proporciona soluciones térmicas líderes en la industria respaldadas por I+D experta y fabricación de precisión.

Ya sea que necesite sistemas de Mufla, Tubo, Rotatorio, Vacío o CVD, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para cumplir con sus requisitos metalúrgicos únicos. No comprometa la integridad estructural ni la consistencia de la dureza.

Contáctenos hoy mismo para optimizar el procesamiento térmico de su laboratorio y descubra cómo nuestra tecnología avanzada de hornos puede mejorar la calidad de su producción.

Guía Visual

Referencias

- Analysis of heat treatment parameters of 60Si2CrV steel to enhance the mechanical properties of elastic structural elements. DOI: 10.21595/vp.2025.24991

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son los usos comunes de los hornos mufla? Esencial para el análisis de materiales, el tratamiento térmico y la síntesis

- ¿Cuál es la función de un horno de resistencia tipo caja en el tratamiento térmico de compuestos Ni/C? Guía de Fortalecimiento Experto

- ¿Cuáles son las aplicaciones típicas de este horno de mufla? Logre un tratamiento térmico y un análisis precisos

- ¿Cuál es la función principal de un horno mufla de alta temperatura en la fundición de ilmenita? Mejorar la eficiencia carbotérmica

- ¿Qué papel juega un horno mufla en la preparación de grafito expandido? Lograr la máxima expansión a través del choque térmico

- ¿Cómo funciona la transferencia de calor radiante del gas del horno al metal en un horno de resistencia tipo caja? Descubra información para un calentamiento eficiente

- ¿Cuáles son las ventajas de usar un horno mufla de microondas? Preparación de carbón activado más rápida y de mayor calidad

- ¿Por qué los hornos eléctricos tipo caja son indispensables en la industria y los laboratorios? Descubra la precisión y la versatilidad en el procesamiento térmico