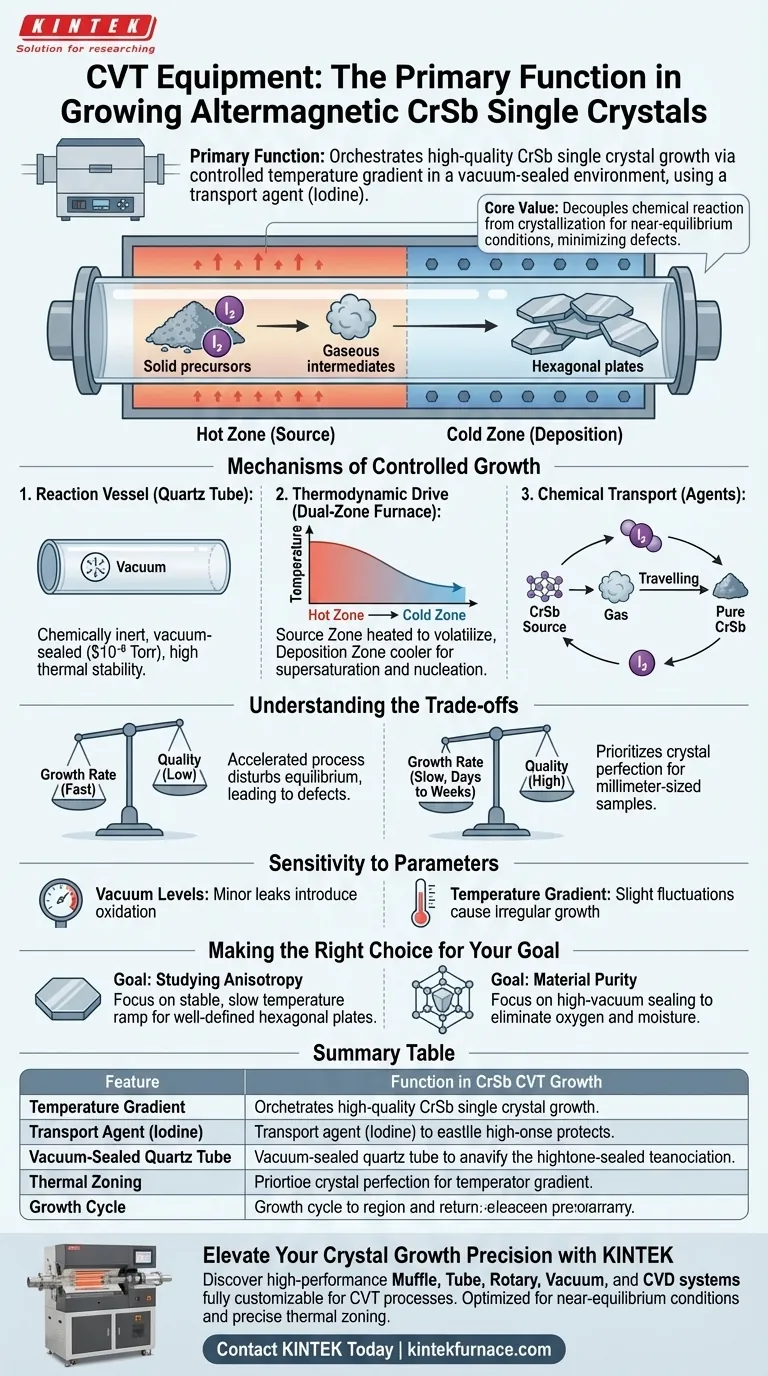

La función principal del equipo de Transporte Químico en Fase Vapor (CVT) es orquestar el crecimiento de cristales únicos de CrSb de alta calidad estableciendo un gradiente de temperatura estrictamente controlado dentro de un entorno sellado al vacío. Al emplear un agente de transporte como el yodo, el equipo convierte precursores sólidos en una fase gaseosa a alta temperatura, forzándolos a migrar y recristalizar en una zona de deposición más fría. Este método es indispensable para producir cristales de tamaño milimétrico con orientaciones específicas, como placas hexagonales, que se requieren para estudiar las propiedades de transporte anisotrópico.

El valor central del equipo CVT radica en su capacidad para desacoplar la reacción química del proceso de cristalización a través de la zonificación térmica. Esto asegura que los cristales de CrSb crezcan en condiciones de casi equilibrio, minimizando defectos y maximizando la pureza requerida para la investigación altermagnética avanzada.

Mecanismos de Crecimiento Controlado

El Papel del Recipiente de Reacción

La base del proceso CVT es el tubo de cuarzo, que actúa como un recipiente de reacción químicamente inerte.

Este tubo está sellado al vacío para crear un entorno de alta pureza, evitando que las materias primas reaccionen con el oxígeno o la humedad atmosférica.

Debe poseer alta estabilidad térmica para soportar las altas temperaturas requeridas para la reacción sin contaminar el cristal de CrSb en crecimiento.

Establecimiento del Impulso Termodinámico

El equipo CVT, típicamente un horno de doble zona, genera la fuerza impulsora necesaria para el crecimiento de cristales manteniendo una diferencia de temperatura precisa.

La "zona de fuente" se calienta a una temperatura más alta para volatilizar los precursores, mientras que la "zona de deposición" se mantiene más fría para desencadenar la sobresaturación.

Este gradiente fuerza al material gaseoso a migrar naturalmente del extremo caliente al extremo frío, donde ocurre la nucleación.

Transporte Químico a Través de Agentes

Dado que los precursores de CrSb son sólidos, el equipo depende de un agente de transporte, específicamente yodo, para facilitar el movimiento.

El agente reacciona con el material fuente sólido para formar intermedios gaseosos.

Estos gases viajan por el tubo y se descomponen en el extremo más frío, depositando CrSb puro y liberando el yodo para transportar más material.

Comprendiendo las Compensaciones

Velocidad de Crecimiento vs. Calidad

El CVT es un proceso inherentemente lento, que prioriza la perfección del cristal sobre la velocidad.

El crecimiento de cristales únicos de alta calidad puede llevar varios días o incluso semanas (por ejemplo, hasta 10 días para materiales similares) para producir muestras a escala milimétrica.

Acelerar este proceso a menudo perturba el equilibrio, lo que lleva a policristales o defectos estructurales que arruinan la utilidad de la muestra para el estudio magnético.

Sensibilidad a los Parámetros

El equipo requiere un control riguroso de la presión y los niveles de vacío.

Incluso una fuga menor o un vacío insuficiente (no alcanzar niveles como $10^{-6}$ Torr) puede introducir oxidación que comprometa el brillo metálico y la pureza del cristal.

Además, ligeras fluctuaciones en el gradiente de temperatura pueden alterar la tasa de transporte, lo que resulta en tamaños de cristal irregulares o morfologías no deseadas.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento y la calidad de sus cristales de CrSb, debe adaptar la configuración del equipo a sus objetivos de investigación específicos.

- Si su enfoque principal es el estudio de la anisotropía: Priorice una rampa de temperatura estable y lenta para fomentar la formación de placas hexagonales bien definidas con orientaciones cristalográficas específicas.

- Si su enfoque principal es la pureza del material: Asegúrese de que la preparación de su tubo de cuarzo incluya un paso de sellado de alto vacío para eliminar todos los rastros de oxígeno y humedad antes de activar el horno.

El éxito en el crecimiento de CrSb altermagnético no solo depende del equipo, sino de la calibración precisa del entorno térmico para soportar un apilamiento atómico ordenado.

Tabla Resumen:

| Característica | Función en el Crecimiento CVT de CrSb |

|---|---|

| Gradiente de Temperatura | Impulsa los precursores gaseosos de la zona de fuente a la zona de deposición |

| Agente de Transporte (Yodo) | Convierte precursores sólidos en intermedios gaseosos para la migración |

| Tubo de Cuarzo Sellado al Vacío | Proporciona un entorno inerte y de alta pureza ($10^{-6}$ Torr) para prevenir la oxidación |

| Zonificación Térmica | Desacopla la reacción química de la cristalización para un crecimiento casi en equilibrio |

| Ciclo de Crecimiento | Requiere varios días o semanas para garantizar la perfección estructural y la pureza |

Mejore la Precisión de su Crecimiento de Cristales con KINTEK

Para lograr las condiciones de casi equilibrio y la zonificación térmica precisa requeridas para la investigación altermagnética, necesita equipos diseñados para la estabilidad. Respaldado por I+D y fabricación expertos, KINTEK ofrece una amplia gama de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD de alto rendimiento, todos totalmente personalizables para cumplir con las demandas únicas de presión y temperatura de los procesos CVT. Ya sea que esté cultivando placas hexagonales de CrSb o materiales semiconductores especializados, nuestros hornos de laboratorio avanzados brindan la confiabilidad que su investigación merece.

¿Listo para optimizar las capacidades de alta temperatura de su laboratorio?

Guía Visual

Referencias

- B. Rai, Nitesh Kumar. Direction‐Dependent Conduction Polarity in Altermagnetic CrSb. DOI: 10.1002/advs.202502226

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué es la tecnología de Deposición Química de Vapor (CVD)? Desbloquee Películas Delgadas de Alto Rendimiento para Sus Aplicaciones

- ¿Cuál es el propósito de la deposición química de vapor? Cultivar materiales de alto rendimiento a partir de un vapor

- ¿Cómo contribuye un horno de difusión de fósforo a la ingeniería de defectos? Transformación de UMG-Si en energía solar de alta eficiencia

- ¿Qué papel juega la CVD en la nanotecnología? Esencial para la síntesis precisa de nanomateriales

- ¿Qué papel juega un sistema de Deposición Química en Fase de Vapor (CVD) en la síntesis de materiales 2D? Domina el crecimiento de materiales escalables

- ¿Cuál es la aplicación de CVD en las herramientas de corte? Aumente la vida útil de la herramienta y la eficiencia de mecanizado

- ¿Cuáles son las consideraciones clave para seleccionar un horno CVD para uso en laboratorio? Optimice la configuración CVD de su laboratorio

- ¿Cuáles son las aplicaciones industriales de los procesos CVD? Desbloquee recubrimientos de alto rendimiento para su industria