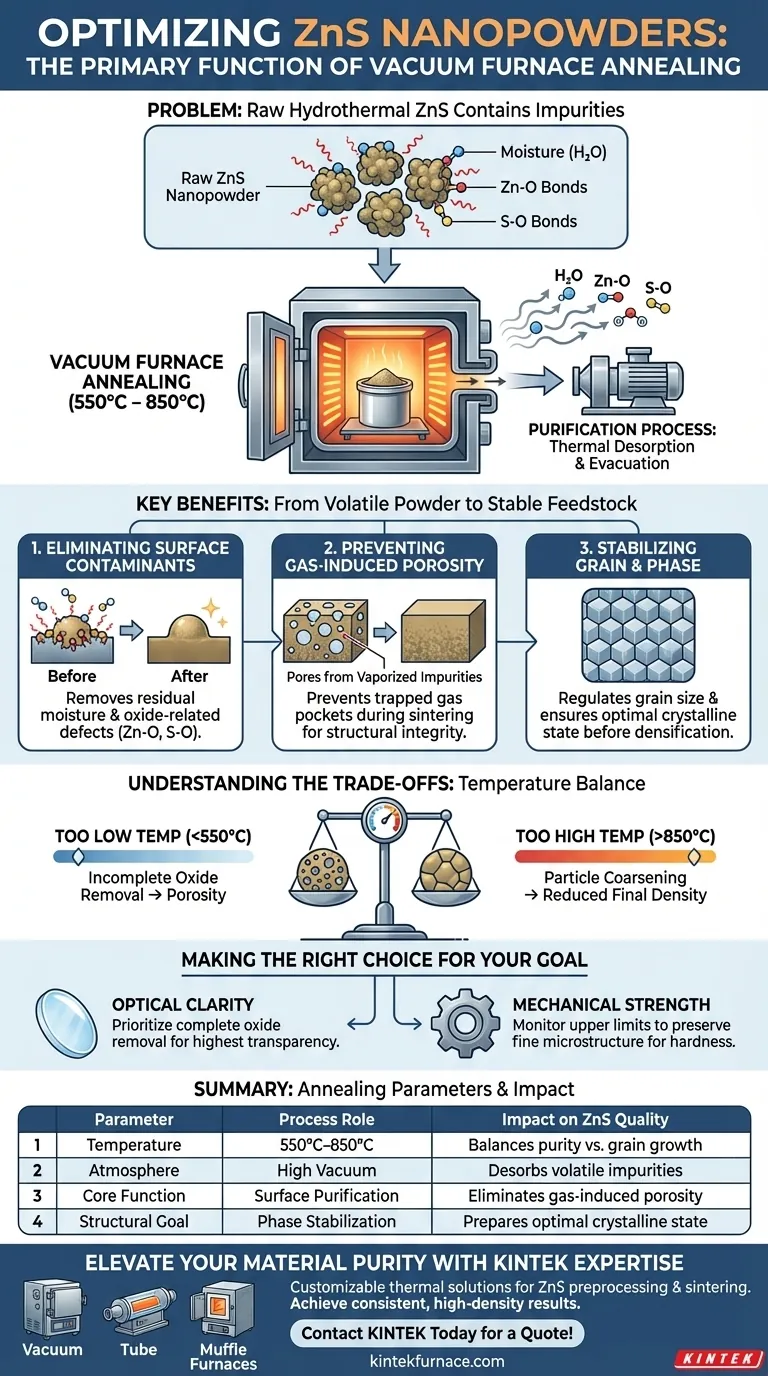

La función principal del recocido en horno de vacío es purificar la superficie de las nanopartículas de sulfuro de zinc (ZnS) eliminando la humedad residual y los defectos relacionados con los óxidos. Realizado típicamente entre 550°C y 850°C, este paso de preprocesamiento es fundamental para eliminar contaminantes como los enlaces Zn-O y S-O que ocurren naturalmente durante la síntesis hidrotermal.

Al purgar impurezas volátiles y óxidos antes de que el material sea compactado, el recocido al vacío previene la porosidad inducida por gas y asegura que la cerámica final logre integridad estructural. Sirve como un puente crucial entre la síntesis del polvo crudo y el sinterizado de alta densidad.

El Papel del Recocido en la Reducción de Defectos

Eliminación de Contaminantes Superficiales

Las nanopartículas de ZnS sintetizadas mediante métodos hidrotermales a menudo retienen impurezas superficiales significativas. Estas incluyen humedad residual y enlaces de óxido específicos, como Zn-O y S-O.

El recocido al vacío se dirige a estos defectos térmicamente. Al exponer el polvo al calor en vacío, estos componentes volátiles se desorben y se evacuan del material.

Prevención de la Porosidad Inducida por Gas

Si se dejan sin tratar, los óxidos superficiales y la humedad se convierten en un pasivo importante durante las etapas posteriores del procesamiento. Cuando el polvo se somete a las altas temperaturas del sinterizado o prensado en caliente, estas impurezas se vaporizan.

Esta vaporización crea bolsas de gas atrapadas dentro del material. Al recocer de antemano, se elimina la fuente de estos gases, previniendo la formación de poros que debilitarían la cerámica final.

Estabilización de Grano y Fase

Más allá de la limpieza, el recocido actúa como un mecanismo de control para la estructura física del material. Ayuda a regular el tamaño de grano antes de que el polvo se someta a la densificación final.

El proceso también ayuda a gestionar la transformación de fase. Esto asegura que el polvo esté en el estado cristalino óptimo para los pasos de procesamiento posteriores.

Comprendiendo las Compensaciones

Equilibrio de Temperatura y Crecimiento de Partículas

Si bien el recocido es necesario para la pureza, la temperatura de procesamiento debe calibrarse cuidadosamente (típicamente 550°C–850°C).

Si la temperatura es demasiado baja, la eliminación de los defectos de óxido será incompleta, lo que provocará porosidad más adelante.

Si la temperatura es demasiado alta, las partículas pueden comenzar a crecer o sinterizarse prematuramente. El crecimiento excesivo de grano en esta etapa puede reducir la fuerza impulsora para la densificación en el paso de sinterizado final, limitando la densidad final.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la calidad de sus cerámicas de ZnS, alinee sus parámetros de recocido con sus requisitos de rendimiento específicos:

- Si su enfoque principal es la claridad óptica: Priorice la eliminación completa de óxidos para eliminar los centros de dispersión y los poros de gas, asegurando la mayor transparencia posible.

- Si su enfoque principal es la resistencia mecánica: Monitoree cuidadosamente los límites superiores de temperatura para prevenir el crecimiento excesivo de grano, preservando la microestructura fina necesaria para la dureza.

Un recocido al vacío ejecutado correctamente transforma un polvo crudo volátil en una materia prima estable lista para la fabricación de alto rendimiento.

Tabla Resumen:

| Parámetro | Función del Proceso | Impacto en la Calidad del ZnS |

|---|---|---|

| Rango de Temperatura | 550°C – 850°C | Equilibra la pureza frente al control del crecimiento de grano |

| Atmósfera | Alto Vacío | Desorbe impurezas volátiles como enlaces Zn-O y S-O |

| Función Principal | Purificación Superficial | Elimina la porosidad inducida por gas en las cerámicas finales |

| Objetivo Estructural | Estabilización de Fase | Prepara el estado cristalino óptimo para el sinterizado |

Mejore la Pureza de su Material con la Experiencia de KINTEK

No deje que los defectos superficiales comprometan su producción de cerámica avanzada. KINTEK ofrece soluciones térmicas de vanguardia, incluidos hornos especializados de Vacío, Tubo y Mufla diseñados para las rigurosas demandas del preprocesamiento y sinterizado de ZnS.

Respaldados por I+D experta y fabricación de precisión, nuestros sistemas son totalmente personalizables para ayudarle a lograr el equilibrio perfecto entre control de grano y eliminación de óxidos. Ya sea que se centre en la claridad óptica o en la resistencia mecánica, nuestros hornos de laboratorio de alta temperatura garantizan resultados consistentes y de alta densidad.

¿Listo para optimizar la eficiencia de su laboratorio? ¡Contacte a KINTEK hoy mismo para discutir los requisitos únicos de su proyecto y solicitar una cotización!

Guía Visual

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué materiales cerámicos se pueden procesar en hornos de tratamiento térmico al vacío? Desbloquee el procesamiento de alta pureza para cerámicas avanzadas

- ¿Cuáles son las principales aplicaciones de los hornos de vacío de alta temperatura en la síntesis y preparación de materiales? Desbloquee la pureza y la precisión

- ¿Cuáles son las ventajas de los hornos de tratamiento térmico al vacío? Logre un control de proceso y una pureza superiores

- ¿Qué papel juega un horno de vacío en el proceso de activación del Ce-MOF? Desbloquea la máxima porosidad y área superficial

- ¿Cuáles son las ventajas de utilizar autoclaves de alta presión para HTL? Aumente la eficiencia energética con el procesamiento de biomasa húmeda

- ¿Por qué se requieren hornos de temple a alta temperatura para las aleaciones de tungsteno? Desbloquee la trabajabilidad y el alivio de tensiones

- ¿Cómo puede beneficiar al proceso en un horno de vacío el enfriamiento rápido (temple)? Aumenta la eficiencia y las propiedades del material

- ¿Cuál es la función principal de un horno de sublimación al vacío en el proceso de recuperación de magnesio de aleaciones de magnesio de desecho?