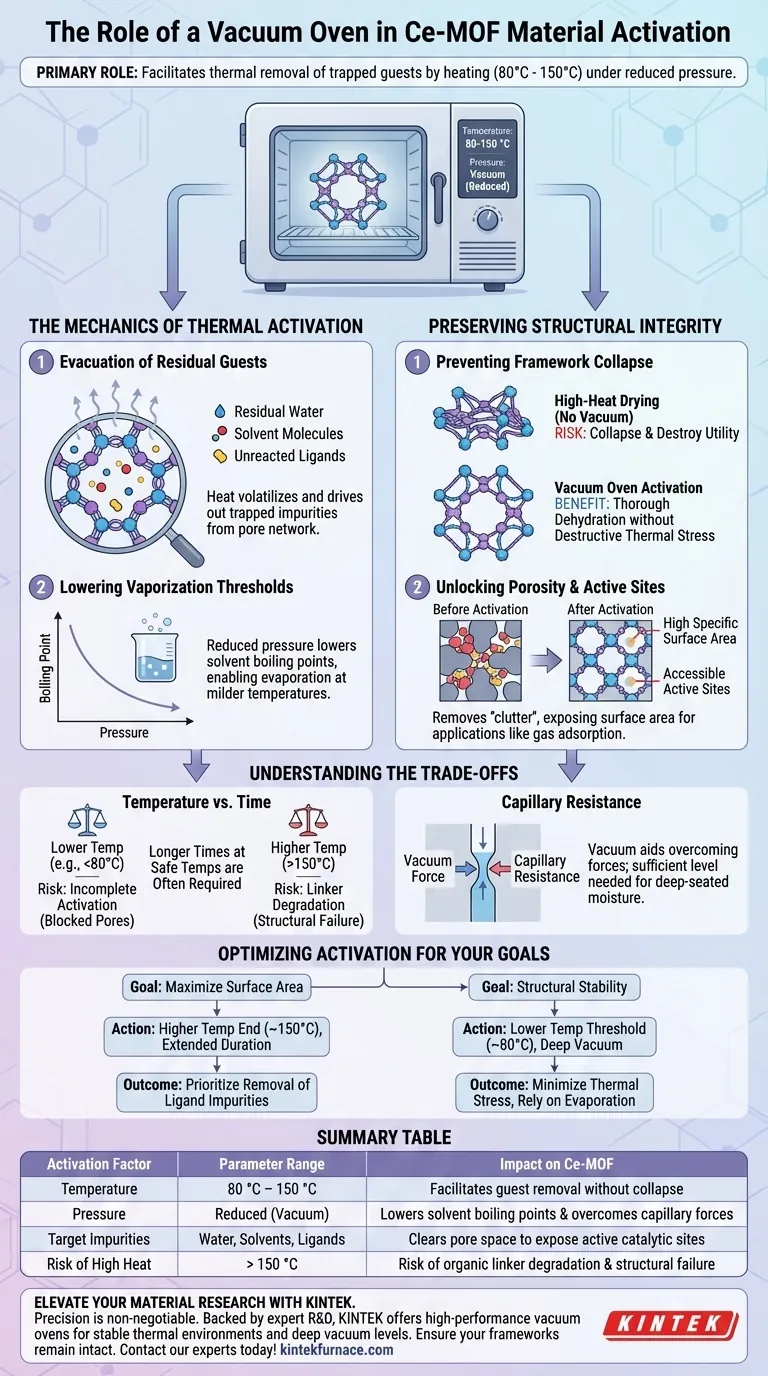

El papel principal de un horno de vacío en la activación del Ce-MOF es facilitar la eliminación térmica de huéspedes atrapados calentando el material entre 80 °C y 150 °C a presión reducida. Este entorno evacúa eficazmente el agua residual, las moléculas de disolvente y las impurezas de ligandos de la estructura porosa, al tiempo que garantiza que el marco permanezca intacto.

Al reducir el punto de ebullición de los disolventes atrapados a través de la presión reducida, el horno de vacío permite una purificación profunda a temperaturas más suaves. Este paso crítico expone el alto área superficial específica y los sitios activos del Ce-MOF sin arriesgar el colapso estructural comúnmente asociado con el secado a alta temperatura.

La Mecánica de la Activación Térmica

Evacuación de Huéspedes Residuales

La síntesis de Marcos Metal-Orgánicos (MOFs) inevitablemente deja material no deseado dentro de los poros.

Específicamente, agua residual, moléculas de disolvente y ligandos sin reaccionar a menudo permanecen atrapados después de la formación inicial del Ce-MOF.

El horno de vacío proporciona la energía térmica necesaria para volatilizar estas impurezas, expulsándolas de la intrincada red de poros.

Reducción de los Umbrales de Vaporización

A presión atmosférica estándar, la eliminación de ciertos disolventes de alto punto de ebullición requeriría temperaturas que podrían dañar el MOF.

El horno de vacío funciona reduciendo la presión interna del sistema.

Este cambio físico reduce el punto de ebullición de los líquidos adsorbidos, permitiendo que se evaporen y escapen a temperaturas significativamente más bajas (80-150 °C).

Preservación de la Integridad Estructural

Prevención del Colapso del Marco

Los materiales Ce-MOF dependen de una estructura cristalina específica para funcionar eficazmente.

El secado a alta temperatura sin soporte de vacío puede llevar al colapso de este marco sensible, destruyendo efectivamente la utilidad del material.

Al operar al vacío, se logra una deshidratación y limpieza completas sin someter el material a un estrés térmico destructivo.

Desbloqueo de la Porosidad y los Sitios Activos

El proceso de activación no se trata solo de secar; se trata de preparación funcional.

La eliminación del "desorden" de disolventes y ligandos expone el alto área superficial específica del material.

Esto crea sitios activos claros y accesibles necesarios para aplicaciones posteriores, como el encapsulamiento de nanopartículas o tareas de adsorción de gases.

Comprensión de los Compromisos

Temperatura vs. Tiempo

Si bien los hornos de vacío permiten temperaturas más bajas, esto puede requerir tiempos de activación más largos.

Si la temperatura se establece demasiado baja (por ejemplo, significativamente por debajo de 80 °C), se corre el riesgo de una activación incompleta, dejando impurezas que bloquean los poros y sesgan los datos del área superficial.

Por el contrario, llevar la temperatura más allá de los 150 °C, incluso al vacío, corre el riesgo de degradar los enlazadores orgánicos que mantienen unida la estructura del Ce-MOF.

Resistencia Capilar

El vacío ayuda a superar las fuerzas físicas que retienen los líquidos dentro del material.

Sin embargo, en materiales con nanoporos extremadamente pequeños, la resistencia capilar sigue siendo un desafío.

Idealmente, el nivel de vacío debe ser suficiente para superar esta resistencia, asegurando que se elimine la humedad profundamente arraigada en lugar de solo los disolventes de la superficie.

Optimización de la Activación para sus Objetivos

Para garantizar el mejor rendimiento de su Ce-MOF sintetizado, adapte la configuración de su horno de vacío a su objetivo específico.

- Si su enfoque principal es maximizar el área superficial: Priorice la eliminación de todas las impurezas de ligandos manteniendo el vacío en el extremo superior del rango de temperatura seguro (cerca de 150 °C) durante un período prolongado.

- Si su enfoque principal es la estabilidad estructural: Opere en el umbral de temperatura más bajo (cerca de 80 °C) y confíe en un vacío profundo y de alta calidad para impulsar la evaporación, minimizando el estrés térmico en el marco.

La activación correcta transforma un polvo sintetizado en un material poroso funcional y de alto rendimiento.

Tabla Resumen:

| Factor de Activación | Rango de Parámetros | Impacto en el Ce-MOF |

|---|---|---|

| Temperatura | 80 °C – 150 °C | Facilita la eliminación de huéspedes sin colapso del marco |

| Presión | Reducida (Vacío) | Reduce los puntos de ebullición de los disolventes y supera las fuerzas capilares |

| Impurezas Objetivo | Agua, Disolventes, Ligandos | Limpia el espacio de los poros para exponer los sitios catalíticos activos |

| Riesgo de Calor Elevado | > 150 °C | Riesgo de degradación de los enlazadores orgánicos y falla estructural |

Mejore su Investigación de Materiales con KINTEK

La precisión es innegociable al activar materiales sensibles como los Ce-MOFs. Respaldado por I+D y fabricación expertas, KINTEK ofrece hornos de vacío de alto rendimiento diseñados para proporcionar los entornos térmicos estables y los niveles de vacío profundos requeridos para una activación exitosa de materiales.

Ya sea que necesite sistemas de Mufla, Tubo, Rotatorio, Vacío o CVD, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de investigación únicas. Asegúrese de que sus marcos permanezcan intactos y sus áreas superficiales sigan siendo altas: ¡contacte a nuestros expertos hoy mismo para encontrar su solución!

Guía Visual

Referencias

- Simon Lukato, Grzegorz Litwinienko. Enhancing the Green Synthesis of Glycerol Carbonate: Carboxylation of Glycerol with CO2 Catalyzed by Metal Nanoparticles Encapsulated in Cerium Metal–Organic Frameworks. DOI: 10.3390/nano14080650

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cómo se utilizan los hornos de sinterización al vacío en la fabricación de componentes electrónicos? Aumente la pureza y el rendimiento

- ¿Cuáles son los requisitos del entorno de trabajo para un horno de vacío? Garantice la seguridad y la pureza para su laboratorio

- ¿Cómo influye la configuración del horno de sinterización a alta temperatura en la microestructura de BaTiO3? Optimizar el rendimiento de pulverización catódica

- ¿Cómo evita un sistema de control de temperatura preciso la pérdida de cloruro de rubidio? Optimizar el rendimiento de la destilación al vacío

- ¿Qué tan precisa es la medición y el monitoreo de la temperatura en un horno de vacío? Logre una precisión de ±1.5 °C y una uniformidad de ±5 °C

- ¿Cómo se superan los desafíos de la soldadura fuerte al vacío en el diseño de hornos? Domine la precisión y la pureza para uniones fuertes

- ¿Cómo se construye la cámara de calentamiento de un horno de recocido al vacío? Optimice el procesamiento de sus materiales

- ¿Cómo mejoran los hornos de vacío modernos la eficiencia energética? Logre un procesamiento térmico superior con menores costos energéticos