El propósito principal de un horno de laboratorio de cámara de aire en este proceso es proporcionar un entorno térmico altamente controlado para el recocido de las microarquitecturas precursoras. Actúa como el catalizador crítico para transformar estructuras orgánico-inorgánicas híbridas en réplicas inorgánicas puras y densas, como vidrio o cerámica, mediante la gestión precisa de las velocidades de calentamiento y los gradientes de temperatura.

El horno facilita la transición de precursores híbridos a estados inorgánicos puros al impulsar la oxidación completa de los aglutinantes orgánicos y la posterior densificación del esqueleto inorgánico. Este procesamiento térmico controlado es la única forma de garantizar que la microarquitectura final mantenga su integridad estructural y pureza química.

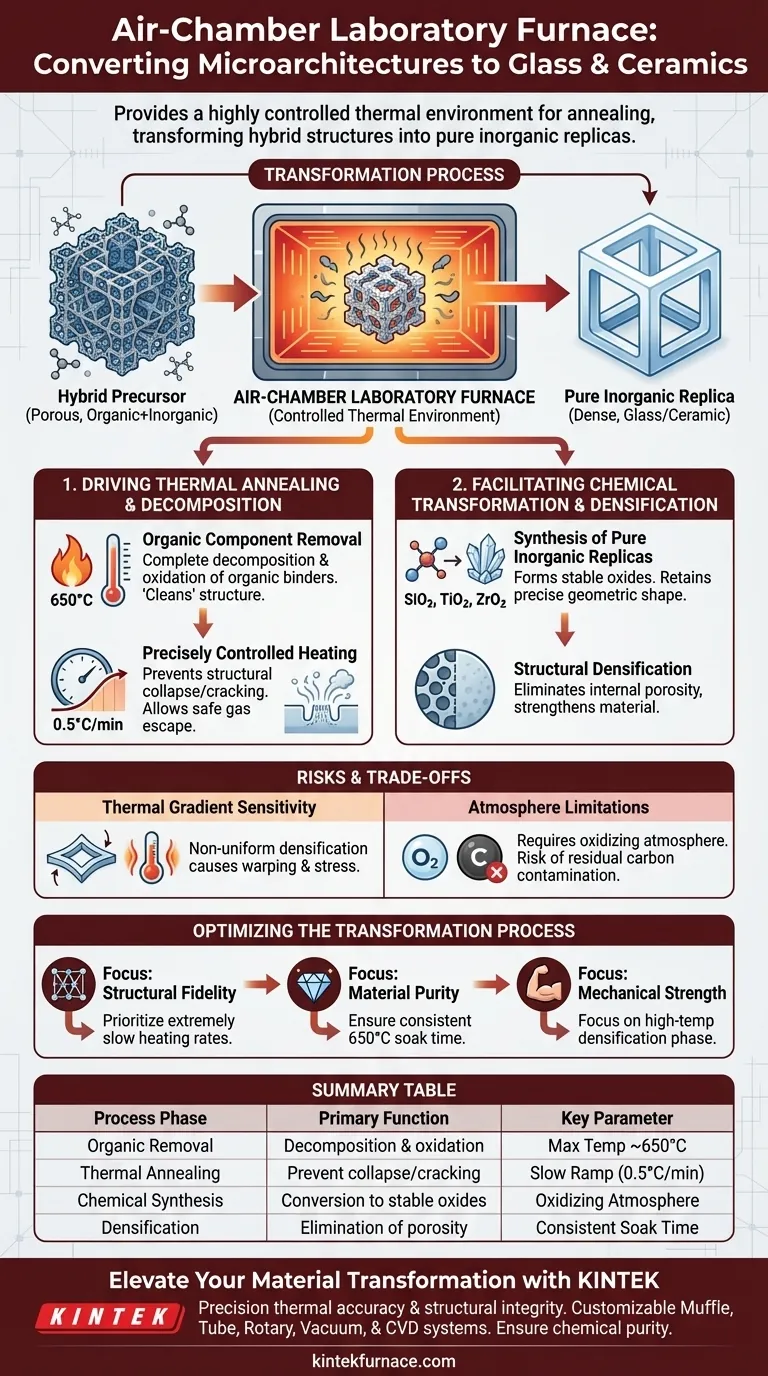

Impulsando el Recocido Térmico y la Descomposición

Eliminación del Componente Orgánico

El horno mantiene altas temperaturas, a menudo alcanzando los 650 °C, para garantizar la descomposición y oxidación completas de los componentes orgánicos dentro de las estructuras híbridas.

Al quemar estos aglutinantes orgánicos, el horno deja solo el marco inorgánico deseado, "limpiando" efectivamente la estructura a nivel molecular.

Velocidades de Calentamiento Precisamente Controladas

Una velocidad de calentamiento lenta, como 0.5 °C por minuto, es fundamental para evitar el colapso estructural o el agrietamiento durante la transición del material.

Estas rampas controladas permiten que los gases generados por la descomposición de los orgánicos escapen lentamente de la arquitectura, evitando la acumulación de presión interna que podría hacer estallar las delicadas microcaracterísticas.

Facilitando la Transformación Química y la Densificación

Síntesis de Réplicas Inorgánicas Puras

La exposición a altas temperaturas dentro del horno promueve la transformación química de los materiales "pre-vidrio" en óxidos inorgánicos estables como SiO2, TiO2 o ZrO2.

Esta transformación da como resultado un estado inorgánico puro que conserva la forma geométrica precisa del precursor original al tiempo que adquiere las propiedades del vidrio o la cerámica.

Densificación Estructural

El horno proporciona la energía térmica necesaria para la densificación de los precursores inorgánicos.

Este proceso elimina la porosidad interna y fortalece el material, convirtiendo un híbrido frágil y poroso en una microestructura de vidrio o cerámica sólida y robusta.

Comprendiendo las Compensaciones y los Riesgos

Sensibilidad al Gradiente Térmico

La distribución desigual de la temperatura dentro de la cámara del horno puede provocar una densificación no uniforme, que a menudo causa deformaciones o tensiones internas.

Se requiere una gestión precisa del gradiente para garantizar que toda la microarquitectura madure a la misma velocidad; de lo contrario, la pieza final puede desviarse de sus dimensiones previstas.

Limitaciones de Atmósfera

Como horno de "cámara de aire", el proceso depende de una atmósfera oxidante, que es necesaria para quemar los orgánicos, pero puede no ser adecuada para materiales sensibles al oxígeno a altas temperaturas.

Además, la falta de un flujo de aire suficiente dentro de la cámara puede dar lugar a contaminación residual de carbono, lo que compromete la pureza óptica y mecánica del vidrio o la cerámica final.

Optimización del Proceso de Transformación

El éxito en la conversión de microarquitecturas depende del equilibrio entre la precisión térmica y los requisitos químicos específicos de su material precursor.

- Si su principal enfoque es la fidelidad estructural: Priorice velocidades de calentamiento extremadamente lentas para permitir la desgasificación segura de los componentes orgánicos sin distorsionar la arquitectura.

- Si su principal enfoque es la pureza del material: Asegúrese de que el horno mantenga un tiempo de remojo constante de 650 °C para garantizar la oxidación completa y la eliminación total de residuos orgánicos.

- Si su principal enfoque es la resistencia mecánica: Concéntrese en la fase de densificación final, asegurándose de que la temperatura sea lo suficientemente alta para permitir que los precursores inorgánicos alcancen su máxima densidad.

Dominar el perfil térmico del horno es el factor decisivo para migrar con éxito de un precursor híbrido a una microarquitectura inorgánica de alto rendimiento.

Tabla Resumen:

| Fase del Proceso | Función Principal | Parámetro Clave |

|---|---|---|

| Eliminación de Orgánicos | Descomposición y oxidación de aglutinantes | Temp. Máx ~650°C |

| Recocido Térmico | Prevención de colapso/agrietamiento estructural | Rampa Lenta (0.5°C/min) |

| Síntesis Química | Conversión a óxidos estables (SiO2, TiO2) | Atmósfera Oxidante |

| Densificación | Eliminación de porosidad y fortalecimiento | Tiempo de Remojo Consistente |

Mejora tu Transformación de Materiales con KINTEK

La precisión es la diferencia entre un precursor destrozado y una réplica de cerámica perfecta. En KINTEK, entendemos que su investigación depende de la precisión térmica y la integridad estructural.

Respaldados por I+D y fabricación de expertos, ofrecemos una gama completa de sistemas de mufla, tubo, rotatorio, de vacío y CVD. Ya sea que esté sintetizando vidrio de alta pureza o microarquitecturas cerámicas complejas, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de velocidad de calentamiento y atmósfera.

¿Listo para optimizar su proceso de densificación? Contáctenos hoy mismo para encontrar la solución de horno perfecta y garantizar la pureza química de su próxima innovación.

Guía Visual

Referencias

- Joel Arriaga‐Dávila, Arturo Susarrey‐Arce. From Single to Multi‐Glass/Ceramic Microarchitectures via Two‐Photon Lithography. DOI: 10.1002/adom.202501658

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el papel de los hornos de mufla en el tratamiento térmico de metales? Lograr un procesamiento de metales limpio y controlado

- ¿Los hornos de caja de alta resistencia a la temperatura pueden controlar la atmósfera durante el tratamiento térmico? Descubra las diferencias clave

- ¿Cómo facilita el proceso de calcinación en un horno mufla la formación de poros en el óxido de manganeso?

- ¿Cómo afecta un horno mufla de laboratorio de alta temperatura a las propiedades de los materiales? Transformación rápida de películas de óxido anódico

- ¿Cuál es la función de un horno de alta temperatura de laboratorio tipo caja? Evolución del tratamiento térmico de la aleación maestra AlCoCrFeNi2.1

- ¿Por qué es importante la aplicación al seleccionar un horno de mufla? Asegure un rendimiento óptimo para su laboratorio

- ¿Cuál es la alta temperatura de un horno de mufla? Encuentre el nivel adecuado para su aplicación

- ¿Qué procesos de la industria de la pintura utilizan hornos de mufla? Esencial para el análisis de laboratorio y el control de calidad